Способ окомкования тонкодисперсных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной металлургии и может быть использовано при подготовке исходных тонкодисперсных материалов к окускованию. Цель изобретения - снижение пористости гранул и повышение их прочности. При окомковании тонкодисперсных материалов до крупности 0,5-5,0 мм шихту смешивают, гранулируют до крупности, превышающей необходимую крупность готовых гранул, разрушают гранулы-сырцы и повторно гранулируют. Наибольшую плотность и прочность гранул готовой продукции достигают при разрушении гранул-сырцов, имеющих размер, превышающий размер гранул готовой шихты в 3-9 раз. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (gi) 4 С 22 В 1/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4254027/23-02 (22) 02,06.87 (46) 30.04 ° 89. Бюл. Ф 16 (71) Научно-исследовательский и проектный институт обогащения и механической обработки полезных ископаемых (72) А.A.×åñíîêoâ (53) 669.1:622.788.36 (088.8) (56) Авторское. свидетельство СССР

Р 1027245, кл. С 22 В 1/14, публик.

1981. (54) СПОСОБ ОКОМКОВАНИЯ ТОНКОЦИСПЕРСНЫХ МАТЕРИАЛОВ (57) Изобретение относится к области черной металлургии и может быть исИзобретение относится к черной металлургии и может быть использовано при подготовке исходных тонкодисперсных материалов к окускованию.

Цель изобретения — снижение пористости гранул и повьппение их прочности, С ростом размера гранул их пористость снижается, так как увеличивается масса и, как следствие, возрастают уплотняющие усилия при ударе их в процессе формирования о неподвижный слой материала и стенки окомкователя. Разрушение плотных гранулсырцов сопровождается образованием зерен, плотность которых близка к плотности исходных гранул. Повторное гранулирование ведет к накатыванию тонких фракций, образующихся в небольшом количестве при дроблении

ÄÄSUÄÄ 1475945 А1 пользовано при подготовке исходных тонкодисперсных материалов к окускованию. Цель изобретения — снижение пористости гранул и повышение их лрочности. При окомковании тонкодисперсных материалов до крупности 0 55,0 мм шихту смешивают, гранулируют, до крупности, превышающей необходимую крупность готовых гранул, разрушают гранулы-сырцы и повторно гранулируют ° Наибольшую плотность и проч- ность гранул готовой продукции достигают при разрушении гранул-сырцов, имеющих размер, превышающий размер гранул готовой шихты в 3-9 раз.

1 табл. плотных гранул, на зерна ° Рост прочности зерен является следствием снижения их пористости °

Высокая пористость и низкая прочность зерен при крупности гранул до разрушения, превышающей крупность зерен менее чем в 3,0 раза, обусловлена недостаточной их массой, мало отличающейся от массы получаемых зерен.

Чрезмерное превышение крупности гранул до разрушения над крупностью получаемых зерен (более чем в 9 раз) также ведет к образованию неплотных и непрочных зерен, что является следствием многократного приложения разрушающих усилий при их разрушении.

Способ осуществляют следующим образом. з 1475945

Способ окомкования тонкодисперсных материалов до крупности гранул 0 55,0 мм, включающий смешивание компонентов шихты, гранулирование, разрушение гранул-сырцов, повторное гранулирование, отличающийся тем, что, с целью снижения пористос-ти гранул и повышения их прочности, разрушение гранул — сырцов ведут при достижении крупности, превышающей крупность готовых гранул в 3-9 раз. предлагаемому способу

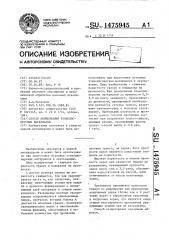

ОтношеОзерненный продукт

Гранулы перед Разрушением

Пример ние

Э!

Э1

Способ

Прочность на сжатие Iг

Пористость>

Содержание фракци

Прочность на сжатие, Н/r

Средневзвешенный диаметр (D,), MM рернеэвеенный наметр

D) . мм ность>

3,0" 0,50>5 мм 0 мм

5 03,0 мм

1,95 43,0 3,8 1, 1

32 122 859 19

1 Известный 6, 7 2 > 1

2 Предложенный

0,4 98>4 1,2

0 9 99 0 0>1

07 992 01

05 991 04

0,3 99,5 0,2

0,3 98,8 0,9

3,9 1,5

5,1 3,0

7,3 5,9

7,5 7,8

4,8 9;0

3,7 11 2

41,9

34,8

30,2

32,7

35,1

42,0

1,75

1,75

1,75

1,75

1,75

1,75

4,7

14,6

21,2

22>7

26,1

27,6

6,7 2,6

6,9 5,3

6,0 . 10>3

7,5 13,7

6,3 15>7

6,9 19,6

>!

5 !!

6 н

>1

П р и м е ч а н и е. в примере 5 гранулировали железорудный концентрат

Составитель Л.Шашенков

Корректор Л.Пилипенко

Рбдактор М, Недолуженко,,Заказ 2124/23 Тираж 577 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

Компоненты шихты (тонкодисперсный материал, добавки, вода) смешивают и гранулируют. При достижении гранулами крупности, превышающей круп5 ность получаемых зерен в 3-9 раэ, их разрушают и повторно гранулируют, Способ проверен в лабораторных условиях. Шихта состояла из 85% хромового концентрата (58,6% Crq03;

15,2% MgO; 14,4% Рег09 8>9% А1,70э!

2,6% Si02) и 15% каустического магнезита (86,8% MgO> 1,3% FecOq). Степень измельчения шихты соответствует со-! держанию фракции — 63 мкм 96%> влаж- 15 ность 2,6%. Шихту массой 4,0 кг гранулировали в течение 20 мин в барабане диаметром 0,3 м частотой вращения 24 мин -, сопровождая процесс гранулирования подачей распыленной 20 воды.

Гранулирование вели до образования заданной крупности гранул, затем их разрушали дроблением в щековой дробилке ро êðóïíoñòè 0-3 мм и пов- 25 торно гранулировали в барабане в течение 5 мин. Озерненный материал анализировали на содержание фракций

+ 3 мм, 3-0,5 мм и — 0,5 мм, определяли пористость и прочность на сжа- 30 тие зерен Р 2-3 мм. Крупность гранул и оэерненного материала оценивали по средневзвешенному диаметру D.

Результаты испытаний по прототипу и

Результаты сравнительных испытаний известного и предложенного способов представлены в таблице.

Анализ результатов испытаний, приведенных в таблице, показывает, что способ окомкования тонкодисперсных материалов по сравнению с известным позволяет сушественно снизить пористость зерен (с 43,0 до 30,2 — 35,1%) и повысить их прочность на сжатие (с 3,8 до 4,8-7,3 Н/r).

Использование предлагаемого способа при окомковании хромового концентрата для последующего применения его в производстве огнеупоров позволяет по сравнению с известным, являющимся базовым объектом, получить экономический эффект эа счет повышения плотности изделий.

Формула изобретения