Способ выделения свинца

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии свинца и может быть использовано при гидрометаллургической переработке свинцово-цинковых материалов. Цель изобретения - повышение чистоты электролитического осадка и снижение затрат. Электролитическое выделение свинца на катоде осуществляют из щелочного свинцово-цинкового раствора при содержании гидроксида натрия в растворе 50 г/л, причем электролиз ведут непрерывно при концентрации свинца в отработанном электролите 5-7 г/л, плотности тока 500-750 А/м<SP POS="POST">2</SP> и температуре электролита 20-30 °С. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„Я0„„1475985 А1 (51)4 С 25 С 1 18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

fl0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР (21) 4302606/31-02 (22) 09.09.87 (46) 30.04.89. Бюл. é- 16 (71) Северо-Кавказский горно-металлургический институт и Государственный завод "Электроцинк" (72) Е.В.Маргулис, Н.В.Ходов, В.M.Зароченцев, П.Е.Маргулис, Э.А.Арчинова и Р.Н. Яременко (53) 669.437 (088.8) (56) Изв. вузов. Цветная металлургия, 1959, Р 5, с. 27-30.

Комплексное использование минерального сырья, 1987, Р 5, с. 42-45, (54) СПОСОБ ВЬЩЕЛЕНИЯ СВИНЦА

Изобретение относится к металлургии свинца и может быть использовано при гидрометаллургии свинцово-цинковых материалов, Целью изобретения является повышение чистоты электролитического осадка и снижение затрат.

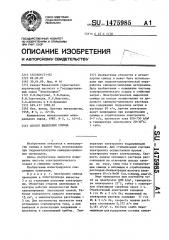

Изобретение иллюстрируется следующими примерами.

Пример 1. Электролиз свинца проводили в электролизере емкостью

3 л со стальными плоскими электродами. Оборотная сторона электродов и контуры рабочих поверхностей были заизолированы. эпоксидной смолой. Рабочая поверхность каждого электрода

1 см, а межэлектродное расстояние5 см. Для постоянства плотности тока установлен стабилизатор тока, а для контроля и регистрации напряжениявольтметр и самопишущий прибор. Тем(57) Изобретение относится к метал-. лургии свинца и может быть использовано при гидрометаллургической переработке свинцово-цинковых материалов.

Цель изобретения — повьппение чистоты электролитического осадка и снйжение затрат. Электролитическое выделение свинца на катоде осуществляют из ще лочного свинцово-цинкового раствора при содержании гидроксида натрия в растворе 50 г/л, причем электролиз ведут непрерывно при концентрации свинца в отработанном электролите

5-7 г/л, плотности тока 500-750 A/м и температуре электролита 20-30 С. о

1 табл. пературу электролита поддерживали постоянной. Для стабилизации состава электролита осуществляли проток . электролита через электролизер. Ско . рость подачи питающего раствора рассчитывали на основании выхода свинца по току, силы тока и концентрации свинца в питающем и отработанном растворах. Концентрация щелочи в электролите 50 г/л NaOH (см. таблицу, опыт 2).

Опыт проводился при плотности то ка на электродах 600 А/м температу" о

9 ре электролита 25 С, губку с электродов сбрасывали скребком через 3 ч.

Отработанный электролит содержал

6 г/л Pb и 3 г/л Zn; подаваемый на электролнз раствор содержал 17 г/л

Pb я 3 г/л Zn, скорость подачи раствора составляла 0,272 л/ч или

0, 181 м /м -ч. Раствор слабо пере-. мешивали для усреднения состава злект

1475985

45 рблита. В результате были получены следующие показатели процесса: расход электроэнергии на выделение свинца из раствора 770 кВт ч(т РЬ, содержание Zn в свинцовой губке О, 12

5 и анодном шламе — 1,3Х общее содержание Zn в осадках: О, 12"0,93 +

+ 1, 3 0, 07 = О, 20Х, где О, 93 и О, 07 распределение получаемого свинца в губку и анодный шлам соответственно в долях единицы, выход по току составил 86Х на получение свинца в губке; производительность процесса кг РЬ 15 по свинцу в губке составила 45 —, — --. м2 сут

Примеры осуществления способа представлены в таблице.

Опыты 1-3 выполнены в пределах рекомендуемых условий, а опыты 4-7 выполнены в запредельных условиях.

Условия выполнения опыта по способу-прототипу: начальная концентрация свинца в электролите 23 г/л,конечная концентрация в отработанном 25 электролите 3 г/л,С,„пц =50 г/л;температура t.=45 C съемгубки через 0,5 ч, плотность тока D » - =D> = 1000 А/м .

Результаты, полученные при этих условиях. удельнйй расход электроэнер- 30 гии, кВт ч/т, на 1 т суммы осадков

750, а на 1 т губки 1400; распределение свинца в катодную губку и анодный шлам 55 и 45 отн, ; содержание цинка в электролитических осадках: 1, 10Х в губке и 1,40Х в анодном шламе; выход по току свинqa в губку 70 и в сумму катодной губки и анодного шлама 130 .

Понижение плотности тока против 40 рекомендуемых значений существенно уменьшает производительность электролиза по губке (сравним пример 5 и 1-3), а запредельное повьппение плотности тока сильно увеличивает удельный расход электроэнергии и загрязнение свинцовых электролитических осадков цинком (сравним пример 4 и 1-3).Загрязнение свинцовых осадков цинком заметно увеличивается при запре50 дельном снижении концентрации свинца в отработанном электролите (сравним примеры 3 и б с 1-2). Превьппение температуры электролита рекомендуе,мых пределов вызывает рост загрязне1

55 ния анодного осадка (в примере 6 повьппение температуры до 40 (даже несмотря на увеличение С, до 7 г/л вызвало повьппение загрязнения шлама цинком до 1,8 против 1,4 в примере

1 при 20 С и С Р = 5 г/л и способствует образованию на аноде плотных осадков окислов свинца, т.е. пассивированию анода.

В предложенном способе благодаря снижению плотности тока и температуры и повышению длительности наращивания катодного осадка по сравнению с прототипомдостигнуто снижение загрязнения свинцовых осадков цинком.При этом удельный расход электроэнергии практически не возрос благодаря устранению пассивации анода и исключению частого реверсирования тока, которое снижает выход свинца по току.

Содержание цинка в сумме свинцовых осадков составляет: для примера 1 0,0014 90 + 0,014"

«10 = 0,267 Zn; для примера 3 0,0014 ° 92 + 0,012» х8 = 0,225 . Zn; для прототипа О, 0100 55 + О, 014 " х45 = 1,"8 Zn.

Таким образом, предложенный способ обеспечивает снижение загрязнения электролитических свинцовых осадков и сокращение расходо-., на обслуживание электролиза, которое достигается благодаря переходу на непрерывный режим процесса.

Переход на непрерывный режим электролиза. сокращает объем необходимой баковой аппаратуры и повьппает удельную производительность электролизеров. Это обусловлено тем, что непрерывный режим электролиза сочетается с предшествующим непрерывным выщелачиванием свинца и последующим непрерывным фильтрационным удалением иэ отработавшего электролита анодного шлама без дополнительных баков для хранения растворов между этими последовательными операциями. Далее непрерывный электролиз исключает простаивание электролизеров, характерное для периодического режима, когда электролизеры заполняют свежим электролитом и освобождают от отработавшего электролита.

Формула изобретения

Способ выделения свинца, включающий электролитическое получение его на катоде из щелочного свинцово-цинкового раствора при содержании в растворе 50 г/л гидроксида натрия, 5

1475985 в отличающийся тем,что, центрации свинца в отработанномэлекс целью повышения чистоты электроли- тролите 5-7 r/ë, плотности тока 500тического осадка и снижения затрат, 750 А/м и температуре электролита электролиз проводят йепрерывно при кон- 20-30 С. о

Результатн

Условия

ТенпеВ>п>од ху св

Вреия на н уктан ро эв нтратура электролита, С

Содерканне

Z» I ирадина пня губки ч пня инца отбоннон ект" олите, л с ел ос о уб г и на с у>о>у осадков на г1

Предпоиеиннй способ

730 800 87 79

Нет

2О б 25 зо

5 20

1 $00

2 600

3 750

Нет

3 . 770 830 86 80

Нет

780 850 78 78

4 1000

Нет

2 1010 1100 76 70

Нет

660 710 85 79

660 750 94 83

4 25 2

5 4ОО б 500 воо

Ест»

7 40

Нет

3 20 2 1150 1200 73 70

3 45 О>5 750 1400 70 130 Вот»

В» 1ÎÎÎ (роtO» тии) » Перви»на попервости через 30 иия для депассивации анода.

Составитель Л.Рякина

Техред М.Ходанич Корректор Л.Патай

Редактор Т.Лазоренко

Заказ 2128/25 Тираж б06 Подписное

ВНИИПИ Государственного комитета по изобретениям,и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб>в д. 4/5

Производственно †издательск комбинат "Патент", г.Ужгород, ул. Гагарина, 101

Губка йпан

Губка йпан

Губка йпан

Губка йпан

Губка йпан

Губка йпан

Губка йлан

Губка йпан

99 0,14

85 1,4

09 .0,12

85 1>3

97 0,14

86 1,2

92 1 ° 5

83 1 ° 4

99 0,31

84 2,44

90 0,13

85 1,8

92 3

84 1 ° 5

93 1,1

86 1,4

90 ! о

93

92 в

92 в

93

Вв

12

06