Способ обработки внутренней поверхности изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к прецизионной обработке материалов и может быть найти применение при финишных операциях очистки и доводки поверхностей детали. Цель изобретения - повышение эффективности и качества обработки внутренних поверхностей тел вращения за счет роста конечных скоростей потока воздушно-абразивной смеси, создаваемого импульсом давления с большой крутизной переднего фронта и повышенным градиентом вдоль оси потока. При этом импульс давления создают с помощью импульса электрического разряда прямоугольной формы с крутым передним фронтом, а каждый последующий импульс тока формируют сигналом обратной связи от заднего фронта импульса давления. Достижению указанных параметров давления способствует специальное устройство в виде шарового сегмента 13 и электродов 3,6, торцы которых расположены на поверхности шарового сегмента с центром круга на входе канала, заканчивающегося усеченным конусом 10. 2 с.п. ф-лы,2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧ ЕСНИХ

РЕСПУБЛИН

А1 (19) (11) (51)4 В 24 С 5 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

9 <0

Физо

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ, СССР

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4167211/40-08 (22} 02.12.86 (46) 07.05,89. Бил. N - 17 (72) K.Õ.Ãèîåâ и Я.Д.кэролов (53) 621.924.8(088,8) (56) Авторское свидетельство СССР

Ф 10/2054, кл. В 24 С 5/00, 1981 (54) СПОСОБ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУ11ЕСТВЛЕНИЯ (57) Изобретение относится к прецизионной обработке материалов и может найти применение при финишных операциях очистки и доводки поверхностей детали. Цель изобретения — повьппение эффективности и качества обработ.ки внутренних поверхностей тел вращения за счет роста конечных скоростей потока воздушно-абразивной смеси, создаваемого импульсом давления с большой крутизной переднего фронта и повышенным градиентом вдоль оси потока. При этом импульс давления создают с помощью импульса электрического разряда прямоугольной формы с крутым передним фронтом, а каждый последующий импульс тока формируют сигналом обратной связи от заднего фронта импульса давления. Достижению укаэанных параметров давления способствует специальное устройство в виде шарового сегмента 13 и электродов 3 и 6, торцы которых расположены на поверхности шарового сегмента с центром круга на входе канала, заканчивающегося усеченным конусом

10, 2 с.п, ф-лы, 2 ил.

1477531

Изобретение относится к области прецизионной обработки материалов и может быть использовано при финишных операциях очистки и доводки внут5 ренних поверхностей деталей, Цель изобретения — повышение качества обработки поверхности.

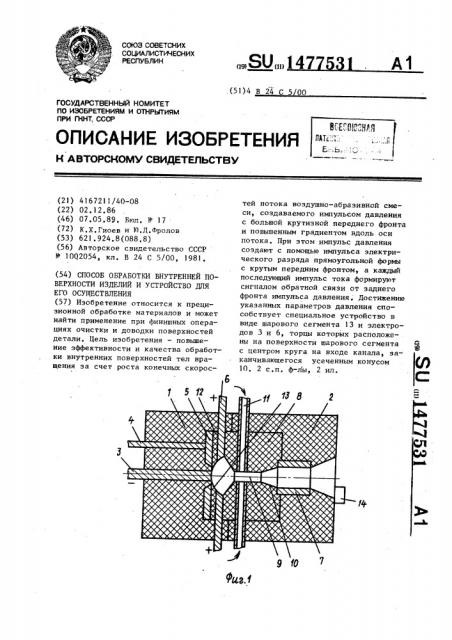

На фиг. 1 дано устройство, общий вид; на фиг. 2 — электрическая схема устройства, Устройство содержит разъемные корпусные детали 1 и 2. В корпусную деталь 1 вмонтированы два электродакатод 3 цилиндрической формы по оси 15 корпусной детали и второй электрод для создания инициирующего разряда, состоящий из проводника 4 в контакте с электродом 5 в виде шайбы. Электро ды 6 в качестве анодов симметрично 20 расположены вокруг катода 3 попарно во взаимно перпендикулярных плоскостях. В корпусной детали 2 выполнены два посадочных места — одно для расположения обрабатываемой детали 7, другое для центрального изолятора 8, в котором выполнен канал 9 в виде отверстия, переходящего к выходу на усеченный конус 10. Сквозь деталь 2 и изолятор 8 проходят симметрично 30 расположенные вокруг оси канала трубопроводы 11 для подачи абразива, как показано на фиг. 1 стрелками. Между электродами 6 и 5 расположена изоляционная прокладка 12. Рабочие поверхности электродов 6 и катода 3 расположены на поверхности шарового сегмента 13, центр которого совпадает с центром круга на входе канала

9. К корпусной детали 2 прикреплен 40 датчик 14, представляющий собой контакт между парой проводников — неподвижным П1 и подвижным П2 из пластинчатой пружины (фиг. 2). Детали

3, 5, 6, 8 и 12 изготовлены из эро- 45 зионноустойчивых материалов и по мере износа, в процессе эксплуатации, они легко могут быть заменены, а катод 3 и электрод 6 подаются вдоль своеи Оси.на величину износа. 50

Приведенная на фиг, 2 электрическая схема состоит из трех цепей— одна для формирования рабочих импульсов электрического разряда, состоящая из зарядного сопротивления Р, и ряда индуктивно-емкостных L „C ячеек, составляющего искусственную линию, которая через контакты Р„ реле Р соединяется с анодом 15„ Количество этих цепей соответствует числу анодов 15-18. Другая цепь служит для образования инициирующего импульса высокого напряжения и состоит иэ зарядного сопротивления r накопительной емкости С, контактов Р реле Р, импульсного трансформатора Тр, разделительной емкости С р, соединенной с электродом 19. Третья цепьцепь управления, которая состоит из реле Р, контактов I . и П и ключа Кл.

Устройство с электрической схемой работает следующим образом, Накопительные емкости С,-С и С через балластные сопротивления R -К и r предварительно заряжают. Затем замыканием контактов ключа Кл на обмотку реле P подают ток, реле срабатывает и его нормально открытые контакты Р,-Р замыкаются. При этом все искусственные линии LC электрически соединяются с анодами 15-18 (фиг. 1, аноды 6), а накопительная емкость С вЂ” с первичной обмоткой импульсного трансформатора Тр, Разряд емкости С на обмотку трацсформатора формирует импульс высокого напряжения на его вторичной обмотке, который через разделительную емкость Ср подается .на электрод 19,,Осуществляется пробой промежутка между электродом 19 и катодом К (фиг.1, электрод 3), в результате чего возникает инициирующий разряд, выброс плазмы которого обеспечивает пробой промежутка между электродами 15-18 и катодом К! (фиг, 1, аноды 6 и катод 3), что приводит к образованию импульса электрического разряда прямоугольной формы с крутым передним фронтом на указанном межэлектродном промежутке, Импульс тока вызывает интенсивное выделение паров металла с поверхностей катода 3 и анодов 6 в виде потоков струй, направленных в сторону канала 9 (фиг, 1).

Синхронное образование струй, расположение рабочих поверхностей электродов на поверхности шарового сегмента 13, а также симметричное расположение анодов вокруг оси катода обеспечивают фокусировку результирующего потока паров металла в центр круга входа канала 9. Эти условия, а также крутой передний фронт им- пульса тока обеспечивают резкое возрастание давления паов металла на . входе канала, что в свою. очередь

1477531

15 приводит к скачкообразному возникновению большого перепада давления между входом и последующей зоной канала 9. В результате этих процессов формируется передний фронт импульса давления газопаровой смеси большой крутизны и с повышенным градиентом вдоль оси канала. В целом импульс давления у входа в канал 9 формируется в дсновном в течение длительности импульса тока. Прямая связь параметров импульсов тока и давления дает возможность менять величину последнего в широком диапазоне значений.

Взрывообразный прорыв газопаровой смеси.в канал из-за большой крутизны переднего фронта и повышенного градиента импульса давления образует в нем поток повышенной скорости, увлекая частицы абразива, поступающие в зону потока по трубопроводам 11, В канале при этом происходит равномерное объемное смешивание частиц с агентом потока, что приводит к улучшению гидродинамической структуры потока абразивных частиц.

Известно, что при движении газов по цилиндрическому каналу наибольшую ,скорость потока приобретает в осевой зоне, Поэтому для выравнивания скоростей частиц по сечению. канала, а также изменения направления их движения в сторону обрабатываемой детали 7 поток направляют к выходу канала в форме усеченного конуса 10 в сторону большего основания. Таким образом, удается повысить конечные скорости абразивных частиц и улучшить гидродинамическую структуру их потока, что приводит к росту эффективности воздействия потока на .обрабатываемую поверхность.

Работа устройства с электрической схемой и происходящие при этом процессы описаны при единичном.импульсе электрического разряда. Формирование последующих импульсов тока и, следовательно, давления осуществляется с помощью датчика обратной связи П,, П (фиг. 2).Так, передний фронт потока, образованного предыдущим импульсов давления, достигает поверхности пластинчатой пружины П и размыкает контакты между П, и П, При этом прерывается электрическая цепь схемы управления обмотка реле обесточивается, что приводит к раз20

55 мыканию всех его контактов Р,-Р . За период, пока существует поток,,происходит заряд накопительных емкостей

С -С и С. В момент окончания потока, что соответствует заднему фронту импульса давления, пружина возвращается в исходное положение, и контакты между П, и П замыкаются, что обеспечивает ток через обмотку реле P и, следовательчо, включение его контактов Р,-Р, и процессы повторяются. Следует указать, что для генерирования следующих последовательностей импульсов электрического тока могут быть применены другие схемные решения. Так, схема на фиг, 2 является одним из самых простых вариантов и используется для осуществления и наглядной иллюстрации происходящих в данном случае процессов.

Наибольшую эффективность предложенное техническое решение приобретает при обработке внутренних поверхностей отверстий малых размеров (диаметром менее 1 мм). Такие отверстия, полученные, например, электрохимическим, ультразвуковым, электроэрозионным или другими мокрыми методами, нуждаются практически во всех случаях в финишных операциях очистки от продуктов разложения срЕды, разрушения материала, абразива и заусенцев,Так как с уменьшением диаметра отверстий резко возрастает в них гидродинамическое сопротивление потоку газов, это вызывает необходимость применения импульсных давлений с высоким градиентом вдоль оси потока для повышения его конечных скоростей и, следовательно, взвешенных в нем частиц абразива.

Предложенные способ и устройство были использованы для обработки внутренних поверхностей отверстий малого диаметра, полученных с помощью электроэрозионной прошивки и вырезания. При этом в устройстве (фиг, 1) в качестве материала электродов 3 и 6 был использован вольфрам, электрод 5 изготовлен из твердого сплава типа ВК60М, изолятор 8из керамики, корпусные детали 1 и 2 — из второпласта. Диаметр электродов 3 и 6 составил около мм, Число искусственных .LC линий соответствовало количеству электродов 6

I и было равно 4. Общая величина на2. Устройство для обработки внутренней поверхности изделий, содержа0 щее корпус с расположенным в нем каналом для воздушно-абразивного потока с выходным соплом и средство для изменения траектории и скорости перемещения воздушно-абразивного по15 тока, о т л и ч а ю ш е е с я тем, что, с целью повьппения качества обработки, средство для изменения траектории и скорости выполнено в виде электродов, один из которых располо20 жен по оси канала, на входе которого выполнен усеченный конус, а остальные электроды противоположной полярности расположены симметрично вокруг первого и их рабочие поверх25 ности образуют шаровой сегмент, центр которого расположен в центре круга меньшего основания усеченного конуса, а большее основание образуют ос-. нования шарового сегмента.

Формула изобретения

1 ° Способ обработки внутренней поверхности изделий, при котором изменяют траекторию и скорость перемещения воздушно-абразивного потока, отличающийся тем, что,с целью повышения качества обработки, скорость перемещения воздушно-абразивного потока изменяют импульсом давления газопаровой смеси с крутым

1В

СоставитеЛь Н.Финн

Редактор В.Яанко Техред А.Кравчук, Корректор В.Романенко

Заказ 2194/14

Тираж 663, Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина,101

5 147 копительной емкости для каждой линии составила 800 мкФ, индуктивность—

40 мкГн, напряжение — 400 В.

Были обработаны отверстия диаметром от 0,25 до 5 мм глубиной до 2 5 мм в миниатюрных деталях .из твердого сплава, нержавеющей стали, меди, латуни. В качестве абразива был использован порошок карбида бора М5. 1

Полная очистка поверхности отверстий от продуктов разложения рабочей среды, разрушения материалов детали и заусенцев наступала при обработке

2-5 импульсами в зависимости от величины отверстия соответственно 50,25 мм в диаметре.

7531 6 передним фронтом и повьппенным гради- ентом вдоль оси потока, при этом импульс давления создают синхронно5 формируемым импульсом электрического разряда. прямоугольной формы,