Способ изготовления прошивных минераловатных матов

Иллюстрации

Показать всеРеферат

Изобретение относится к производству минераловатных материалов, в частности к производству прошивных минераловатных матов. С целью повышения упругости и за счет этого стойкости матов к усадке при их транспортировке, хранении и эксплуатации обработанные органическим веществом минераловатные маты, полученные в соответствии с известным способом, дополнительно подвергают термообработке в воздушной среде при 150-200°С в течение 3-20 мин. Упругость матов при нагрузке 0,02 кгс/см<SP POS="POST">2</SP> 78-94%, предел прочности при растяжении 1,1-1,5 кгс/см<SP POS="POST">2</SP>, уменьшение осыпаемости при транспортировке 74-90%. 2 табл.

СОЮЗ .СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1477547 А 2 1j 4 В 28 В 1/52

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

8.Г803Q3

Г4Т .Д;: .

Е .Б. ;;,.:,.

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 1333582 (21) 4226482/29-33 (22) 10.04.87 (46) 07.05.89. Бюл, 0 17 (71) Всесоюзный научно-исследовательский институт теплоизоляционных и акустических строительных матепиалов и изделий "ВНИИтеплоизоляция" (72) М.А. Бейноравичюс, R.È, Прапестис, К.К. Эйдукавичюс и Г.Б. Кудзя вичюс (53) 691:699.844 (088.8) (56) Справочник по производству теплоэвукоизоляционных материалов под ред, Ю.П. Спирина, М.: Стройиздат, 1975, с. 190-1 95, Авторское свидетельство СССР

Р 1333582, кл. В 28 В 1/52, 1985.

Изобретение относится к производству минералов атных теплоизоляционных материалов, в частности к производству прошивных минераловатных матов, и является усовершенствованием изобретения по авт.св. Р 1333582. .Цель изобретения — повьппение упругости и за счет этого стойкости .матов к усадке при их транспортировке и эксплуатации.

Во время термообарботки при 150200 С в,течение 3-20 мин проходит процесс интенсивного термоокисления кислородом воздуха, имеющегося на волокнах тонкого слоя карбоновые кислоты содержащего лесохимического про(54) СПОСОБ И3ГОТОВЛЕНИЯ ПРОШИВНЫХ

МИНЕР АПОВАТНЫХ МАТОВ (57) Изобретение относится к производству минераловатных материалов, в частности к производству прошивных минераловатных матов. С целью повышения упругости. и за счет этого стойкости матов к.усадке при их транспортировке, хранении и эксплуатации обработанные органическим веществом минераловатные маты, полученные в соответствии с известным способом, дополнительно подвергают термообработке в воздушной среде при 150- о

200 С в течение 3-20 мин. Упругость матов при нагрузке 0,02 кгс/см 78- Я

94Х, предел прочности при растяжении 1,1-1,5 кгс/см, уменьшение осыъ паемости при транспортировке 74-90Х.

2 табл.

2 4ь дукта (таллового масла или таллово- Д

ro пека). При термообработке ком- м,} поиенты используемого продукта пог- ф лощают кислород воздуха, в результате чего образуются нестабильные гидроперекисные соединения, распад которых ведет к возникновению свободных радикалов, инициирукппих окислительную полимеризацию ненасыщенных жирных (высших карбоновых) кислот (олеиновая, линолевая), входящих ) в состав таллового пека и таллового " масла. В процессе окислительной полимеризации этих кислот проходит образование "слитого" полимера, так называемое высыхание тонкого слоя

1477547

50 карбоновые кислоты содержащего лесохимического продукта, в результате чего снижается пластичность этого слоя, т.е. повышается упругость.

Так как используемые лесохимические продукты — талловое масло или талловый пек -.. содержат ненасыщенные кислоты с изолированными двойными связями и поэтому являются полувысыхающими, то обраэукщийся на минеральных волокнах тонкий слой используемого продукта после термообработ. ки лишь частично отверждается, что придает минеральным матам желаемую упругость и снижает самоуплотнение (слеживаемость) при одновременном сохранении способности к рулонированию, низкой осыпаемости и низкому пылевыделению при их транспортировке и укладке в строительные конструкции.

Способ осуществляют следующим образом.

Приготавливают по 100 кг 12 -ной водной эмульсии таллового пека и

12 -ной водной эмульсии таллового масла, содержащих 7,5 мас. аммиачной воды. Для этого в емкость с мешалкой загружают 80,5 кг водопроводной воды при комнатной температурЬ, добавляют 7,5 кг 25 -ной аммиачной воды и при постоянном перемешивании постепенно вводят предварительно поо догретые до 80-90 С 12 кг лесохимического продукта, содержащего высшие карбоновые кислоты (таллового пека или таллового масла). После перемешивания содержимого в емкости в течение 15 мин получают гомогенную водную эмульчию.

На минеральную вату в камере волокноосажцения методом пульверизации наносят водную эмульсию таллового пека или таллового масла в количестве 2 мас. (в пересчете на сухие вещества). После формования минераловатного ковра проводят его термообработку при 150-200 С в течение

3-20 мин.

Наиболее простой и целесообраз; ный вариант реализации способа — про ..дувка ковра минеральной ваты, обра: ботанной лесохимическим продуктом

5 !

О

40 сульфатно-целлюлозного производства, в камере волокноосаждения или за ее пределами горячим воздухом или кислородсодержащим газом при 150-200 С.

Прошивку и разрезку ковра пров6- дят до или после его термообработки.

Определяют содержание органического вещества в мате, предел прочности . при растяжении образцов и упругость образцов минераловатных матов.

Осыпаемость матов определяют по потере массы образцов, подвергнутых испытанию на вибростоле лабораторной виброплощадки типа 435А (амплитуда вертикально направленных колебаний

0,8 мм, продолжительность проведения .испытаний 6 ч).

Запыленность воздуха (концентрацию пыли) определяют весовым методом с использованием фильтров АФА. Пробы отбирают аспиратором модели 822 в зоне испытания матов.

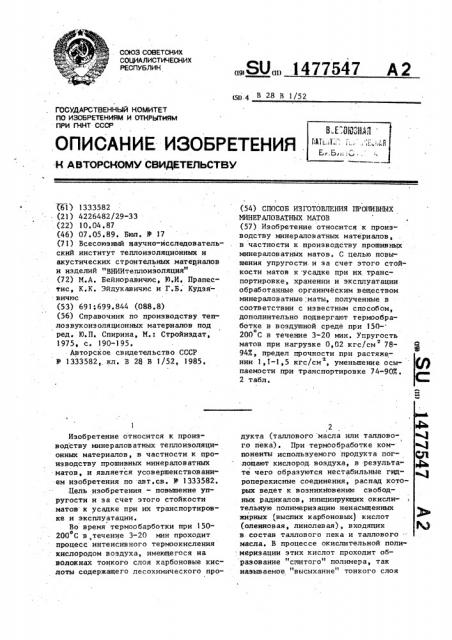

Характеристика составов водной эмульсии лесохимических продуктов (таллового пека или таллового масла) для обработки волокон, количество вводимой эмульсии по сухому веществу и показатели матов, изготовленных по предложенному и известному способам, приведены в табл.1 и 2.

Из приведенных в табл.1 и 2 дан".. ных видно, что минераловатные маты, изготовленные по предложенному спосо- бу, обладают по сравнению с изготовленными по известному способу на

25-30 большей упругостью и стойкостью к усадке (самоуплотнению).

В то же время по пределу прочности, снижению осыпаемости и пылевыделеI ния они не уступают матам, изготовленным по известному способу.

Фо рмула изобретения

Способ изготовления прошивных, минераловатных матов по авт.св.

У !333582, отличающийся тем, что, с целью повышения упругости и зл счет этого стойкости матов к усадке при их транспортировке, хранении и эксплуатации, дополнительно проводят термообработку мао тов в воздушной среде при 150-200 С в течение 3-20 мин.

1477547

Таблица(Умеиь- нение осыпаемости, Параметры термообработки

Пло ос ат

При. хер

Продол интел ность мии

Темпе ратур

С нр та о- Амми- Водоачнал провода водная вода

Предловеиный способ

85 1,2

85 13

85 1>3

90 1,3

90 1,4

90 1,5

94 1,4

94 1,5

94 1 5!

2 ISO

13 I50

12 1 50

12 175

12 !75

l2 175

l2 200

12 200

12 200

Иэвестный способ

09 82

I 1 85

I >2 81

13>0

10,4

7,2

12 7 5 80 5

l2 75 805

l 2 7,5 80,5

0,5 9045

1,5 901:5

Э,О 90+5

lO

ll

Табли да 2

Пр и до оФ

Предлоне нный

20 05

20 15

20 3,0

lO 0,5

10 1,5

10 3,0

3 0 5

3 I 5

3 3,0

74 12,5

11 1,0

80 3,5

75 12,S

78 7,0

82 30

75 12,5

78 .7>l

80 3,5

Иэвестньб(способ

10 12 7 >5 80,5

11 12 . 7>5 80,5

12 7,5 7,5 80,5

74 J2,8

77 7>3

80 3>5

O,S 9ЩЗ

1 >5 9045

3,0 90а5

Oi8

0,9

I 0

Составитель Н. Кошелева

Редактор В.Данко Техред Л.Олейник Корректор И.Муска

Зу1каз 219б/15 Тираж 520 Подписное

ВНИИПИ Государственного комитета по изобретениям,и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". г.ужгород, ул. Гагарина, 101

2

4

6

8

I 12

2 12

3 12

4 12

5 !2

;6 !2

° 7 !2

8 12

9, 12 понеиты водной льсии лесохимикого продукта и садеркание в иой эмульсии, мас.Х

7,5 . 80,5

7,5 80,5

7,5 80,5

7,5 80 5

7,5 80,5

7,5 80 ° 5

7,5 80,5

7,5 80,5

7,5 80,5

7,5 80,5

7,5 80,5

7,5 80 5

7,5 80,6

7,5 80,5

7,5 80,5

7,5 80,5

7,5 80,5

7,5 80,5

lS0

17S

200

10 !

О !

О

3

0 5

1,5

3,0

0 5

l,5

3iO

0 5

1,5

3,0

90+5

90+5

90+5

9Ж5

9 ОсьS

90+5

90т5 способ

90ф5

90к5

90й5

9ЩЗ

90+5

90й5

904 5

90й5 пругость атов прн агуэхе ,02 гс/см, 2

78

78

78

86

86

86

9I

91

Предел прочности лри растлке иии ° хгс/см

1,1

1,2

1,2

i>2

1,3

1,4

1,3

1,4

1,4

82

9!

82

92

Содерваиие пыли в эоие испытании матов, S

x> /x

l3>f

10,5

7,0

I3,S

10,5

7,5

l3 5

10,5

7,5. 4