Способ упрочнения малоуглеродистой стали

Иллюстрации

Показать всеРеферат

Изобретение относится к химико-термической обработке путем диффузионного насыщения поверхностного слоя стальных деталей углеродом и алюминием с помощью дугового разряда и может найти широкое применение в сельском хозяйстве. Целью изобретения является повышение производительности, качества обработки и снижение энергозатрат, повышение коррозионной стойкости. Схема упрочнения стали предлагаемым способом содержит изделие 1, пламя электрической дуги с основным каналом разряда 3 между концами параллельно расположенных графитовых электродов 4. Электроды 4 разделены слоем огнеупорного электроизолирующего материала 5, в котором вдоль всей рабочей длины графитовых электродов изолированно от них имеется управляющий электрод 6, изготовленный из алюминия. Использование изобретения позволит сэкономить энергию, увеличить срок службы стальных деталей и, следовательно, снизить потребление стали. 2 з.п. ф-лы, 1 табл., 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

78 А1 (19) (11) (51) 4 С 23 С 10/00

8- ЕСОР„"-НАс

ПАТсл,",; пБЛ,,д

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

rlppl П(НТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4237315/31-02 (22) 04. 05. 87 (46) 07.05.89. Бюл. ¹ 17 (71) Днепропетровский сельскохозяйственный институт (72) Г.M.Âoðoáüåâ и В.И.Цоцко (53) 621.785.6(088,8) (56) Авторское свидетельство СССР

¹ 53326, кл. С 23 С 8/24, 1938.

Авторское свидетельство СССР № 1011726, кл. С 23 С 8/22, 1981. (54) СПОСОБ УПРОЧНЕНИЯ ИАЛОУГЛЕРОДИСТОЙ СТАЛИ (57) Изобретение относится к химикотермической обработке путем диффузионного насыщения поверхностного . слоя стальных деталей углеродом и алюминием с помощью дугового разряда и может найти широкое применение в сельском хозяйстве. Целью изобретения является повышение производительности, качества обработки и снижение энергозатрат, повьппение коррозионной стойкости. Схема упрочнения стали предлагаемым способом содержит изделие 1, пламя электрической дуги с основным каналом разряда 3 между концами параллельно расположенных графитовых электродов 4. Электроды

4 разделены слоем огнеупорного электроизолирующего материала 5, в котором вдоль всей рабочей длины графитовых электродов изолированно от них имеется управляющий электрод 6, изготовленный из алюминия. Использование изобретения позволит сэкономить энергию, увеличить срок службы стальных деталей и, следовательно, снизить потребление стали, 2 з.п. ф-лы, 1 табл., 2 ил.

1477778

Изобретение относится к химикотермической обработке путем диффу зионного насыщения поверхностного слоя стальных деталей углеродом и алюминием с помощью дугового разряда и может найти широкое применение в сельском хозяйстве, где требуются простые и эффективные методы упрочнения и ремонта деталей. 10

Целью изобретения является повышение производительности, качества обработки и снижение энергозатрат, повышение коррозионной стойкости.

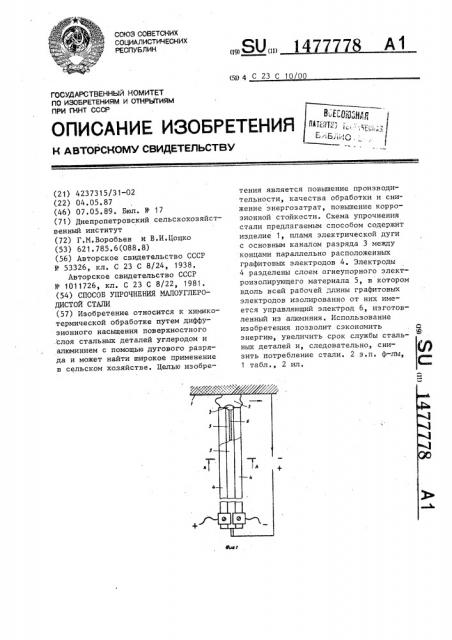

На фиг. 1 представлена схема 15 упрочнения стали предлагаемым способом; на фиг. 2 " сечение А-А на фиг. 1.

Схема содержит изделие 1 из малоуглеродистой стали 1, пламя 2 элект- 20 рической дуги, в котором выделен основной канал 3 разряда между концами параллельно расположенных графитовых электродов 4. Графитовые электроды разделены слоем 5 глины, 25

h котором вдоль всей рабочей длины графитовых электродов изолированно от них имеется управляющий электрод

6, изготовленный из алюминия.

Способ осуществляется следующим образом.

Поверхностный слой изделия 1 из малоуглеродистой стали обрабатывают пламенем 2 электрической дуги, возбужденной между концами графитовых электродов 4, расположенных параллельно друг другу. Злектроды разделены между собой слоем 5 глины, электроизолирующим огнеупорным и пластичным материалом. В слое глины вдоль всей рабочей длины графитовых электродов параллельно и изолированно от них сформирован полый канал для управляющего электрода 6, изготовленного из алюминия ° Между управляю45 щим электродом 6 и обрабатываемой поверхностью изделия 1 независимо от цепи питания электрической дуги приложено электрическое поле для регулирования процессом насыщения.

В результате обработки пламенем 2 дуги поверхностный слой изделия 1 нагревается да 1200-1400 С. Насыщающие дугу углерод и алюминий в ионизированном и возбужденном атомарном состоянии адсорбируются на обрабатываемой поверхности и диффундируют в глубь металла. что приводит к образованию прочного и стойкого к коррозии слоя. Электрическое поле между управляющим электродом 6 и обрабатываемой поверхностью иэделия 1 значительно ускоряет процесс науглероживания и алитирования.

В сравнении с известным предлагаемый способ обладает следующими преимуществами.

Благодаря огнеупорным свойствам глины происходит блокировка половины цилиндрической поверхности, охватывающей канал 3 дугового разряда со стороны„ противоположной от обрабатываемого изделия 1, и отражение с пламени 2 дуги, а также сопровождающего дуговой разряд излучения в направлении обрабатываемой поверхности, что ускоряетее нагреви скорость диффузионного насыщения, следовательно, позволяет эффективнее использовать энергию электрической дуги и снизить энергозатраты, необходимые для упрочнения стали.

Вследствие параллельного расположения графитовых электродов 4 происходит равномерное непрерывное горение дуги, причем блокировка канала 3 дугового разряда глиной и положение управляющего электрода 6 относительно канала разряда автоматически воспроизводятся в процессе обработки.

По мере выгорания графитовых электродов и испарения слоя глины между ними в зону дуги непрерывно поступает алюминий, из которого изготовлен управляющий электрод 6. Насыщение стальной поверхности алюминием усиливает коррозионную стойкость стали ° Таким образом, эффект обработки возрастает, Дополнительное электрическое поле между управляющим электродом 6 и обрабатываемой поверхностью 1 позволяет более эффективно вести процесс .насыщения, так как это поле пересекает канал дугового разряда 3, где сконцентрированы насыщаюшие компоненты в активном состоянии.

Пример. Предлагаемым способом проводят обработку рабочего органа почвообрабатывающего орудия— лапы культиватора-плоскореза. Поверхность лапы, изготовленной из листовой стали 35 толщиной 6 мм, обрабатывают пламенем электрической дуги в течение нескольких минут. Локальный нагрев поверхности на участке 40х40 мм до температуры 1200

1400 С и выдержку при данной темпе1477778

15

30 ратуре осуществляют в течение 10—

20 с. Закалку проводят водяной струей, которая синхронно перемещается за пламенем дуги на расстояйие 20 мм.

Для охлаждения используют воду комнатной температуры. Обрабатываемую поверхность лапы располагают на расстоянии 5-10 мм от канала дугового разряда. Для обработки используют электрическую дугу между двумя графитовыми электродами, которые располагают параллельно друг другу на расстоянии 4 мм. Исходным материалом для изготовления электродов служит уголь марки КП-8-90 диаметром 8 ьж.

Пространство между электродами заполняют обмазкой из белой глины (каолина), в которой вдоль всей рабочей длины графитовых электродов изолированно от них помещается управляющий электрод, изготовленный из алюминиевой проволоки диаметром 2 мм. К графитовым электродам подводят переменное напряжение промышленной частоты от сварочного трансформатора ТД-300. Оптимальная величина тока в дуге 70-100 А, напряжение изменяется в пределах 20-40 В. Между управляющим электродом и обрабатываемой поверхностью лапы культиватора через гасящее сопротивление подается постоянная разность потенциалов

10-50 B причем управляющий электрод имеет положительный потенциал, а обрабатываемая поверхность — отрицательный.

Наряду с предлагаемым способом проводят контрольную обработку лапы культиватора-плоскореза известным способом. Критерием обработки служит создание прочного поверхностного слоя на лапах культиватора толщиной

0,5-1 мм с микротвердостью вблизи поверхности 58-62 НКС.

Так, например„ при мощности дуги

3 кВт для создания науглероженного слоя толщиной 0,5 мм и микротвердостйю вблизи поверхности 58-63 HRC на поверхности 1 дм2 листовой стали

35 толщиной 3 мм необходимо 1,5—

3 мин в предлагаемом способе и 34,5 мин при обработке известным способом, Сокращение времени обработки за счет более полного использования

55 энергии дугового разряда приводит к снижению энергозатрат на обработку.

Таким образом, после проведения упрочнения лап культиватора-плоскореза предлагаемым способом по сравнению с известным расход потребляемой энергии уменьшается в 1,5-2 раза, а устойчивость лап к воздействию коррозии увеличивается в несколько раз °

В таблице представлена зависимость потери массы лапы культиватораплоскореза от продолжительности его хранения на открытом воздухе без покрытия в течение одного сезона.

Как следует из таблицы, стойкость к атмосферной коррозии рабочего органа культиватора-плоскореза при обработке предлагаемым способом возрастает по сравнению с известным в

4,2 раза.

Использование предлагаемого способа упрочнения малоуглеродистой стали позволит сэкономить энергию, увеличить срок службы стальных деталей и, следовательно, снизить потребление стали, Формула и з о б р е т ения

1. Способ упрочнения малоуглеро дистой стали, включающий нагрев в пламени электрической дуги между графитовыми электродами до 1200—

1400 Ñ и выдержку при этой температуре с наложением электрического поля, отличающийся тем, что, с целью повышения производительности, качества обработки и снижения энергозатрат, электрическое поле создают путем введения дополнительного управляющего электрода между графитовыми электродами, которые располагают параллельно, при этом управляющий электрод покрывают слоем электроизолирующего огнеупорного материала.

2. Способ по п. 1, о т л и ч аю шийся тем, что, с целью повышения коррозионной стойкости, в качестве материала управляющего электрода используют алюминий.

3. Способ по п. 1, о т л и ч аю шийся тем, что в качестве электроизолирующего огнеупорного материала используют каолин.

1477778

Потеря массы, г/м по способу

Время хранения, сут извест- предлаганому емому

4-А

Составитель Ю.Усатый

Техред Л.Сердюкова Корректор Э.Лончакова,Редактор Н.Гунько

Заказ 2319/27 Тираж 942 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина,101

180

19,4

44,0

68 1

91,7 113,0

134,0

5,5

10,9

16,2 . 21,5

26,7

31,9