Устройство для жидкостной обработки полых деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для химической и электрохимической обработки деталей и может быть использовано для осуществления других процессов обработки способом окунания в ванны с жидкими технологическими средами. Цель изобретения - упрощение конструкции устройства и расширение технологических возможностей за счет увеличения номенклатуры обрабатываемых деталей. Устройство содержит ванну, погруженный в нее контейнер для обработки деталей 14 и механизм поворота контейнера. Контейнер включает подвеску 1 с фиксатором, закрепленную на горизонтальной штанге 8, выполненный в виде металлической пружины растяжения цилиндрический корпус, навитой из полосовой заготовки закрытой навивкой. С одной стороны крайние витки этой пружины разведены и скреплены между собой ушками с упорами 22, а с другой стороны выполнены переходящими в плоскую спираль с образованием дна контейнера. С одной стороны ушки имеют пазы для установки фиксаторов перфорированной крышки, а с другой - проушины для подвешивания контейнера к подвеске 1, выполненной в виде вилки с крюком 2,соединенной посредством осей с корпусом. Оси смещены относительно центра тяжести контейнера (ЦТК) в сторону крышки. Механизм поворота контейнера выполнен в виде поплавка, установленного на корпусе со стороны его дна. Поплавок выполнен составным, содержащим подвижную часть (ПЧ) 5 и неподвижную часть (НЧ) 6, установленные по разные стороны от вертикали, проходящей через ЦТК: ПЧ 5 - на Г-образных стержнях 20, а НЧ 6 - на вертикальных стержнях 19. Центр давления поплавка смещен в сторону его ПЧ. 4 з.п. флы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (111 (51) 4 С 25 D 17/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4228608/23-02 (22) 13.04.87 (46) 07.05.89. Бюл. № 17 (71) Калининский вагоностроительный завод йм. М.И.Калинина (72) В.А.Коровкин. (53) 621.357.63/64(031)(088.8) (56) Авторское свидетельство СССР № 707992, кл. С 23 G 3/00, 1972. (54) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ПОЛЫХ ДЕТАЛЕЙ (57) Изобретение относится к оборудованию для химической и электрохимической обработки деталей и может быть использовано для осуществления других процессов обработки. способом окунания в ванны с жидкими технологическими средами, Цель изобретенияупрощение конструкции устройства и расширение технологических возможностей за счет увеличения номенклатуры обрабатываемых деталей. Устройство содержит ванну, погруженный в нее контейнер для обработки деталей 14 и механизм поворота контейнера. Кон-, тейнер включает подвеску 1 с фиксатором, закрепленную на горизонтальной штанге 8, выполненный в виде металлической пружины растяжения цилиндрический корпус, навитой из полосовой заготовки закрытой навивкой °

С одной стороны крайние витки этой пружины разведены и скреплены между

1477790 собой ушками с упорами 22, а с другой стороны выполнены переходящими в плоскую спираль с образованием дна контейнера. С одной стороны ушки имеют пазы для установки фиксаторов перфорированной крышки, а с другой проушины для подвешивания контейнера к подвеске 1, выполненной в виде вилки с крюком 2, соединенной посредством осей с корпусом. Оси смещены относительно центра тяжести контейнера (ЦТК) в сторону крышки. Механизм

Изобретение относится к оборудованию для химической и электрохимической обработки деталей, преимущественно полых, в частности к устройствам для анодирования алюминиевых де— талей небольших размеров, и может быть использовано для осуществления других процессов обработки способом окунания в ванны с жидкими технологи- 10 ческими средами, когда необходимо совместить проведение электрохимической обработки с другими операциями жидкостной обработки без промежуточных перегрузок обрабатываемых деталей из одной тары в другую, осуществить надежный токопровод к обрабатываемым деталям с сохранением упоряцочности их расположения и постоянства мест контактирования на все 2р время обработки, а также обеспечить автоматическое полное и плавное заполнение глухих полостей деталей технологическими жидкостями и последующий излив их оттуда во время погру- 25 жения и выгрузки из ванны жидкостной обработки, Целью изобретения является упрощение конструкции и расширение технологических возможностей путем уве- 30 личения номенклатуры обрабатываемых деталей.

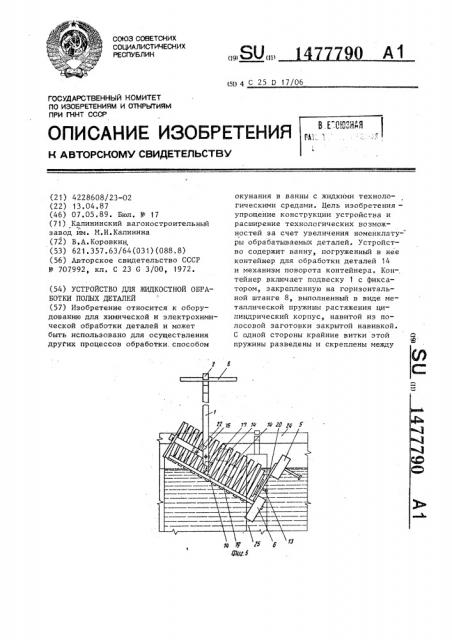

На фиг. 1 изображено устройство с обрабатываемыми деталями в ванне электрохимической обработки, общий вид, на фиг, 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг. 4 — устройство вне ванны; на фиг. 5 — устройство в один из моменповорота контейнера выполнен в виде поплавка, установленного на корпусе со стороны дна (спирали). Поплавок выполнен составным, содержащим подвижную часть (ПЧ) 5 и неподвижную часть (НЧ) 6, установленные по разные стороны от вертикали, проходящей через ЦТК: ПЧ 5 — на Г-образных стержнях 20, а НЧ 6 — на вертикальных стержнях 19. Центр давления поплавка смещен в сторону его ПЧ, 4 з.п, ф-лы, 5 ил. тов погружения контейнера с обрабатываемыми деталями в ва.нну жидкостной обработки, разворачивающегося из транспортного положения в рабочее.

Устройство содержит подвеску 1 с крюком 2, шарнирно соединенную с контейнером для обрабатываемых деталей, включающим пружинный корпус 3 и перфорированную крышку 4, механизм поворота контейнера относительно подвески, выполненный в виде поплавка, установленного на корпусе 3 контейнера cr стороны его дна и состоящего из псдвижной 5 и неподвижной 6 частей, размещенных по разные стороны от вертикали, проходящей через центр тяжести контейнера, ванну 7 жидкостной обработки и несущую горизонтальную штангу 8.

Ось шарнирного соединения подвески и контейнера смещена относительно центра тяжести последнего по:вертикали в сторону ирышки 4 контейнера.

Корпус 3 контейнера выполнен в виде металлической цилиндрической пружины, навитой закрытой навивкой, крайние витки которой с одной стороны разведены и жестко соединены между собой ушками 9, а с другой стороны выполнены переходящими в плоскую спираль с образованием дна контейнера. Ушки 9 с одной стороны, выступающей за горловину корпуса 3, имеют пазы для установки фиксаторов 10 крышки 4, а с другой стороны за соединяемыми ими витками корпуса — проушины для шарнирного соединения контейнера

1477790 с подвеской через промежуточные втул-ки 11 посредством осей 12.

Контейнер со стороны дна снабжен осевым крюком 13 для предварительного растяжения корпуса при загрузке

5 в него обрабатываемых деталей 14.

Крышка 4 с внутренней стороны снабжена конической пружиной 15 и имеет пазы для установки на концах ушков 9.

В нижней части вертикальных стержней вилки подвески 1 выполнены два соосных отверстия для шарнирного соединения с ушками 9, а также равноудаленные по разные стороны от этих отверстий вырезы 16 и 17. Крюк 2 снабжен фиксатором 18, выполненным в виде прижимного винта-барашка, обеспечивающим надежность токового контакта подвески со штангой 8, а также вертикальное положение подвески 1 в ванне 7 жидкостной обработки.

Неподвижная часть 6 поплавка закреплена на вертикальных стержнях 19, размещенных по образующим корпуса контейнера и жестко связанных с его разведенными витками. Подвижная часть

5 поплавка установлена на Г-образных стержнях 20., имеющих горизонтальные и вертикальные участки. Стержни 20 жестко соединены со стержнями 19 и выполнены, например, в виде отгибов участков последних. Вертикальные участки стержней 20 служат направляющими для ограниченного перемещения подвижной части поплавка. Ограничителями ее перемещения служат с одной стороны упоры 21, а с другой стороны — горизонтальные участки стержней 20, являющиеся одновременно огра«40 ничителями предельного растяжения корпуса 3. Величина свободного хода подвижной части поплавка определяется разностью. между максимальным и минимальным уровнями жидкости в ванне

7. Величина подвижной 5 и неподвижной 6 частей поплавка, а также размещение их на стержнях 20 и 19 таковы, что центр давления поплавка смещен относительно вертикали, проходящей через центр тяжести контейнера в сторону подвижной части.

Контейнер установлен в подвеске 1 с возможностью одностороннего поворота под ее консолями в направлении продольной оси штанги 8 и ванны 7 на угол, близкий к 180 . Ограничителями поворота контейнера относительно подвески являются токопроводящие упоры 22, закрепленные на ушках 9 перед осью поворота контейнера со стороны крьппки 4, Поплавок устройства выполнен из труднозатопляемого материала, отличающегося химической и температурФ ной устойчивостью в применяемых для обработки жидкостях, малым водопоглощением и достаточной механической прочностью, например из плиточного поливинилхлоридного пенопласта марки ПВ-1, Крюк 2 подвески и несущая горизонтальная штанга 8 выполнены из металла, имеющего малое удельное электрическое сопротивление, например латуни. Остальные токоведущче и контактирующие элементы, погружаемые в технологические жидкости, выполнены из химически стойкого в разных растворах техпроцесса металла, не нарушающего

-.å÷åíèÿ основной электрохимической обработки за счет собственного анодного растворения, например титана.

Корпус 3 контейнера ввиду недоступности длинномерных титановых заготовок выполнен из материала, сходного по химическому составу с материалом обрабатываемых деталей, например при анодировании алюминия из прессованного профиля марки АДЗ 1.

Устройство работает следующим об; разом.

На подготовительную стойку загрузочно-разгрузочной позиции линии гальванопокрытий устанавливают одну или две параллельные штанги 8, на которые за крюки 2 завешивают подвески 1 с корпусами 3, висящие в них горловиной вверх (фиг. 4).

Свободные витки цилиндрической части корпуса 3 при этом плотно прижаты друг к другу, а упоры 22 находятся в вырезах 16 подвески выше оси поворота конвейера. Крюк 2 подвески закрепляют на штанге 8 фиксирующими винтами-барашками 18, и корпус

3 за крюк 13 нагружают продольной растягивающей силой, например, путем подвешивания за него вспомогательного груза (не показан), вес которого достаточен для раскрытия витков цилиндрической части корпуса с образованием просветов, размеры которых определяются габаритами обрабатываемых деталей, 5 14

Затем ь контейнер загружают обрабатываемые детали 14, которые с закрытым основанием типа "крышка" укладывают горловиной вертикально вниз или наклонно в разные стороны, так что горловина вышележащей детали охватывает по дуге основание нижележащей с обеспечением между ними преимущественно точечного контакта. Пустотелые . продолговатые детали типа

"заглушка", "колпак" укладывают горловиной наклонно вниз с обеспечением между ними точечного или линейного контакта. Укладка горловиной вниз по сравнению с обратной в других устройствах позволяет избежать образования столбиков из деталей, где горловина одной детали перекрываются дном другой, и повысить тем самым процент выхода годных деталей. Детали со .сквозными полостями типа "муфта", "втулка" и другие и без них загружаются в контейнер преимущественно в насыпном виде.

Под весом загруженных деталей и вспомогательного груза пружинный корпус контейнера принимает положение, предел которого показан пунктиром в нижней части на фиг. 4.

По окончании загрузки деталями корпус с контейнера фиксируется в этом положении одеванием крышки 4 на ушки 9 и установкой в имеющиеся на них пазы фиксаторов 10. Затем вспомогательный груз снимается с крюка

13; и корпус контейнера, стремясь восстановить свою первоначальную до загрузки деталей форму, отдает накопленную при предварительном растяжении механическуЮ энергию со сдавливанием своего содержимого. При этом между витками корпуса и прилегающими к ним деталями, а также между деталями внутри загрузки образуется плотный контакт.

После этого оцну или две штанги

8 с подвешенными на них контейнерами с помощью грузозахвата 23 подъемнотранспортного механизма транспортируют с подго-.î.âèòåëüíîé стойки по ваннам жидкостной обработки линии гальванопокрытий согласно техпроцессу.

При опускании подвески в ванну

7 подвижная часть 5 поплавка при соприкосновении с технологической жидкостью перемещается по вертикаль77790 6 ным участкам стержней 20 до упора с их горизонтальными участками.

С вхождением поплавка в технологическую жидкость поступательному перемещению контейнера начинает препятствовать нарастающая реакция своеобразной "подвижной опоры", образующей в верхних слоях жидкости под действием ее выталкивающей силы на поплавок, Поскольку центр давления поплавка смещен относительно вертикали, проходящей через центр тяжести контейнера в направлении продольной оси ванны, контейнер начинает отклоняться от вертикального транспортного положения в том же направлении. Поступательное движение контейнера превращается во вращательное относительно оси шарнирного соединения. Упоры 22 при этом выходят из вырезов 16 подвески. Дно контейнера удаляется от места вхождения в технологическую жидкость

2б до тех пор, пока контейнер в целом не примет горизонтальное положение в верхних слоях жидкости по оси ванны 7. Неподвижная часть 6 поплавка при этом полностью утоплена в жид кость, а подвижная 5 частично высту30 пает над ее поверхностью, При развороте контейнера стержни 19 предохраняют его от изгиба с расходованием витков под действием сил тяжести частей контейнера, расположенных по разные стороны от оси поворота.

При продолжающемся опускании подве=ки 1 дно контейнера подтягивается к ее консоли. С погружением контейнера в жидкость сила его тяжести, осо40 бенно при обработке легких металлов, например алюминия, заметно уменьшается, и всплывающий поплавок продолжает его разворот с ускорением в положение вверх дном, Подвижная часть

4б

5 поплавка всплывает по направляющим стержней 20 на поверхность жидкости.

Центр равновесия поплавка вновь оказывается смещенным относительно вертикали, проходящей через ось поворота и переносится в центр давления его неподвижной части 6, которая стремится опрокинуть контейнер из занятого им вертикального положения. Этому препятствуют упоры 22, входящие в контакт с вертикальными стержнями подвески в вырезах 17 на их концах.

При этом усилие, передаваемое от недоустановившейся неподвижной час1477790

15 ти поплавка через неравноплечий рычаг, образуемый корпусом контейнера на оси поворота, в места контакта упоров 22 с подвеской, компенсирует ослабление контакта в шарнирном соединении в результате действия выталкивающих сил на содержимое контейнера и поплавок, Во время разворота контейнера полости обрабатываемых деталей полностью заполняются технологической жидкостью без образования воздушных

"мешков". После разворота контейнера его содержимое принимает положение, наиболее благоприятное для удаления из полостей деталей газов, образующихся в процессе химической или электрохимической обработки.

По окончании опускания подвески с контейнером штанга 8 устанавливается на бортах ванны вдоль ее оси между штангами 24 с завешенными на них электродами 25 противоположной полярности, В положении "aepx дном11 корпус контейнера разгружается от действия растягивающей его силы тяжести деталей, и токовый контакт между частями его содержимого дополнительно усиливается.

При выгрузке из ванны по истечении технологического времени выдержки контейнер с подъемом подвески 1 на штанге 8 отклоняется своим дном от вертикали в сторону установки неподвижной части поплавка, упоры 22 выходят из контакта с вертикальными стержнями подвески в вырезах 17, подвижная часть 5 поплавка проходит под консолями подвески, и дно контейнера, перемещаясь в верхних слоях жидкости. на поплавковой опоре", возвращается в первоначальное транспортное поло-, жение. При этом полости деталей полностью освобождается от технологической жидкости в непосредственной близости от ее поверхности.

Сравнительно невысокая плотность упаковки деталей в пружинном корпусе контейнера, а также его непрерывная перфорация благоприятствуют быстрому проникновению, удалению или обмену технологической ж щкости внутри контейнера. Этим обеспечиваются быстрота и надежность проведения отдельных операций жидкостной обработки без перемещения деталей внутри контейнера, а наличие плотного токового .контакта между ними и отдельными частями

55 его содержимого позволяет совмещать проведение операций химической и электрохимической обработки без перегрузки деталей из одной тары в другую.

По окончании процесса жидкостной обработки подвески с контейнерами транспортируют подъемно-транспортным механизмом на исходную позицию, где контейнеры разгружают в подвешенном на штангах 8 положении, и цикл обработки повторяется, начиная с предварительного растяжения пружинного корпуса контейнера, Формула изобретения

Устройство для жидкостной обработки полых деталей, содержащее контейнер для обрабатываемых деталей в виде перфорированного корпуса и крышки, подвеску с фиксатором, шарнирно соединенную с контейнером со смещением осей шарниров относительно центра тяжести контейнера в сторону его крышки, горизонтальную штангу, ванну для технологической жидкости и механизм поворота контейнера относительно подвески, о т л и ч а ю — . щ е е с я тем,что,с целью упрощения конструкции и расширения технологических возможностей путем увеличения номенклатуры обрабатываемых деталей, . механизм поворота контейнера относительно подвески выполнен в виде поплавка, установленного на корпусе контейнера со стороны его дна со смещением центра давления относительно вертикальной оси, проходящей через центр тяжести контейнера., в направлении, перпендикулярном оси шарнирного соединения контейнера с подвеской, корпус контейнера выполнен в виде металлической цилиндрической пружины, крайние витки которой с одной стороны разведены и скреплены между собой с образованием жестких стенок, а с другой стороны выполнены переходящими в плоскую спираль с образованием дна, и ушками, имеющими с одной стороны пазы для установки фиксаторов крышки, а с другой стороны— проушины для подвешивания контейнера в подвеске, подвеска выполнена в виде вилки с крюком в верхней части и проушинами для шарнирного соединения с контейнером в нижней части, при этом контейнер установлен в под1477790

10 веске с возможностью поврротов под ее консолями в направлении продольных осей горизонтальной штанги и ванны.

2, Устройство по п. 1, о т л ич а ю щ е е с я тем, что поплавок выполнен в виде подвижной и неподвижной частей, установленных по разные стороны от вертикальной оси, проходящей через центр тяжести контейнера на стержнях, прикрепленных к его разведенным виткам, причем центр давления поплавка смещен в сторону его подвижной части.

3. Устройство по пп. 1 и 2, о тл и ч а ю щ е е с я тем, что корпус контейнера выполнен с токопроводящими упорами, размещенными между осью поворота и горловиной контейнера, а вертикальные стержни подвески выполнены с равноудаленными от их проушин вырезами для упоров контейнера в крайних положениях, 4. Устройство по и. 1, о т л ио ч а ю щ е е с я тем, что корпус контейнера выполнен из полосовой заготовки, в которой большая сторона имеет с внутренней стороны желобчатую конфигурацию.

5. Устройство по пп. 1 и 2, о т л и ч а ю щ е е с я тем, что поплавок выполнен из плиточного поливинилхлоридного пенопласта.

1417790

1477790

Составитель О.Чекулаев

Техред Л.Сердюкова Корректор Н.Король

Редактор Н.Гулько

Заказ 2319/27 Тираж 606 Подписное

БНИИПИ Государственного комитета по изобретениям H открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101