Установка для струйной обработки деталей

Иллюстрации

Показать всеРеферат

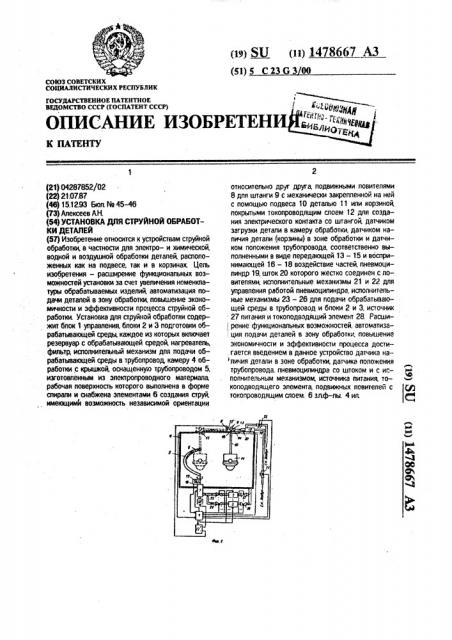

Изобретение относится к устройствам струйной обработки, в частности для электрои химической, водной и воздушной обработки деталей, расположенных как на подвесе, так и в корзинах. Цель изобретения - расширение функциональных возможностей установки за счет увеличения номенклатуры обрабатываемых изделий автоматизация подачи деталей в зону обработки, повышение экономичности и эффективности процесса струйной обработки . Установка для струйной обработки содержит блок 1 управления, блоки 2 и 3 подготовки обрабатывающей среды, каждое из которых включает резервуар с обрабатывающей средой, нагреватель, фильтр, исполнительный механизм для подачи обрабатывающей среды в трубопровод камеру 4 обработки с крышкой, оснащенную трубопроводом 5. изготовленным из электропроводного материала рабочая поверхность которого выполнена в форме спирали и снабжена элементами б создания струй, имеющими возможность независимой ориентации относительно друг друга, подвижными ловителями 8 для штанги 9 с механически закрепленной на ней с помощью подвеса 10 деталью 11 или корзиной покрытыми токопроводящим слоем 12 для создания электрического контакта со штангой, датчиком загрузки детали в камеру обработки, датчиком наличия детали (корзины) в зоне обработки и датчиком положения трубопровода, соответственно выполненными в виде передающей 13 - 15 и воспринимающей 16-18 воздействие частей, пневмоцилиндр 19. шток 20 которого жестко соединен с ловителями , исполнительные механизмы 21 и 22 для управления работой пневмоцилиндра, исполнительные механизмы 23 - 26 для подачи обрабатывающей среды в трубопровод и блоки 2 и 3. источник 27 питания и токоподводящий элемент 28. Расши- i рение функциональных возможностей, эвтоматиза- : ция подачи деталей в зону обработки., повышение экономичности и эффективности процесса достигается введением в данное устройство датчика напичия детали в зоне обработки, датчика положения трубопровода, пневмоцилиндра со штоком и с исполнительным механизмом, источника питания токоподводящего элемента, подвижных повителей с токопроводящим слоем. 6 злф-лы 4 иа е «/ С/3 d

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕН

К ПАТЕНТУ

Ф k Q$ ффюу ; (21) 04287852/02 (22) 21.0? 87 (46) 15.1293 Бюл. Na 45-46 (73) Алексеев АН. (54) УСТАНОВКА ДЛЯ СТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ (57) Изобретение относится к устройствам струйной обработки, в частности для электро- и химической, водной и воздушной обработки деталей, расположенных как на подвесе, так и в корзинах Цель изобретения — расширение функциональных возможностей установки за счет увеличения номенклатуры обрабатываемых изделий, автоматизация подачи деталей в зону обработки, повышение экономичности и эффективности процесса струйной обработки. Установка дпя струйной обработки содержит блок 1 управления, блоки 2 и 3 подготовки обрабатывающей среды, каждое из которых включает резервуар с обрабатывающей средой, нагреватель, фильтр, исполнительный механизм дпя подачи обрабатывающей среды в трубопровод камеру 4 обработки с крышкой, оснащенную трубопроводом 5, изготовленным из электропроводного материала рабочая поверхность которого выполнена в форме спирали и снабжена элементами 6 создания струй, имеющимй возможность независимой ориентации (в) SU (и) 1478667 А3 (51) 5 С2303 06 относительно друг друга, подвижными ловителями

8 для штанги 9 с механически закрепленной на ней с помощью подвеса 10 деталью 11 или корзиной, покрытыми токопроводящим слоем 12 для создания электрического контакта со штангой, датчиком загрузки детали в камеру обработки, датчиком наличия детали (корзины) в зоне обработки и датчиком положения трубопровода, соответственно выполненными в виде передающей 13 — 15 и воспринимающей 16 — 18 воздействие частей, пневмоципиндр 19, шток 20 которого жестко соединен с ловителями, исполнительные механизмы 21 и 22 для управления работой пневмоципиндра, исполнительные механизмы 23 — 26 для подачи обрабатывающей среды в трубопровод и блоки 2 и 3. ипочник

2? питания и токоподводящий элемент 28. Расши рение функциональных возможностей, автоматиза ция подачи деталей в зону обработк"; повышение экономичности и эффективности процесса достигается введением в данное устройство датчика на личия детали в зоне обработки, датчика положения трубопровода, пневмоцилиндра со штоком и с исполнительным механизмом„источника питания, то Ф коподводящего элемента, подвижных ловителей с QQ токопроводящим слоем 6 зл.ф-лы 4 ил. (, 1478667

10

40

После этого блок 1 управления сигналами со своей третьей группы выходов производит включение насоса первого (по технологическому процессу) блока (например, блока 2) подготовки обрабатывающей среды, исполнительного мехачизма 23 для ее подачи в трубопровод 5, исполнительного механизма 25 для подачи обрабатывающей среды в резервуар блока 2, а сигналом со своего второго выхода блок 1 управления производит включение привода 7. Причем в зависимости от вида обработки величина сигнала, поступающего на привод, может быть различной, что в свою очередь приводит к различной скорости вращения трубопровода 5. При этом если первая технологическая операция производится

"под током", например электрохимическов обезжиривание, блок 1 управления со своего шестого выхода одновременно выдает сигнал на включение источника 27 питания, положительный потенциал которого подключен через токоподводящий элемент 28 к конструкции трубопровода 5, выполненного из электропроводного материала и являющегося анодом, а отрицательный потенциал источника 27 питания подключен через токопроводящий слой 12, электропроводный материал штанги 9 и подвесэ 10 к детали 11, В процессе обработки трубопровод 5 с элементами 6 создания струй, paGoчая поверхность которого выполнена в виде витка спирали, заканчивающегося горизонтальными участками, при его вращении по направлени о "ввинчивания" (фиг.1) осуществляет последовательную подачу струй на поверхность детали 11 ° начиная с ее верхней части, что повышает эффективность обработки, так как стекающий отработанный раствор и загрязнения с верхних участков детали смываются ниже расположенными элементами витка при каждом обороте трубопровода 5.

По окончании времени обработки, контролируемого таймером, блок 1 управления снимает управляющие сигналы для отключения привода 7 для вращения трубопровода 5, источника 27 питания, исполнительного механизма 23 для подачи обрабатывающей среды в трубопровод и через время, необходимое для полного слива раствора обезжиривания в резервуар блока

2 подготовки обрабатывающей среды, для отключения исполнительного механизма

25. После этого блок 1 управления сигналами со своей третьей группы выходов производит включение насоса второго (по технологическому процессу) блока 3 подготовки обрабатывающей среды, исполнительного механизма 24 для его подачи в трубопровод 5, исполнительного механизма

26 для подачи обрабатывающей среды в резервуар 3 ее подготовки. а сигналом со csoего второго выхода блок 1 управления производит включение привода, При этом если вторая технологическая операция является операцией промывки, то сигнал с шестого выхода блока 1 управления на вход источника 27 питания не выдается.

По окончании технологического процесса струйной обработки детали 11 в камере 4 (например, после ее сушки сжатым воздухом) блока 1 управления после прихода сигнала от воспринимающей воздействие части 18 датчика положения трубопровода снимает управляющий сигнал со своего второго выхода и отключает привод для останова трубопровода 5 в положении, показанном на фиг.1. Далее блок 1 управления сигналом с одного иэ своих выходов (не

fIoKa3ah) выдает управляющее воздействие на открывание крышки камеры 4 обработки.

После этого блок 1 управления сигналом со своего пятого выхода производит включение исполнительного механизма 22 для подачи сжатого воздуха в пневмоцилиндр 19 для перевода его штока 20 в исходное положение. Одновременно блок 1 управления снимает ранее выданный сигнал на исполнительный механизм 21. При этом шток цилиндра, а вместе с ним и ловители со штангой и механически связанной с ней посредством подвеса деталью перемещаются в исходное положение. После чего производится выгрузка штанги 9 с деталью 11 на подвесе 10 из камеры 4 обработки.

Установка готова для проведения нового процесса струйной обработки.

В качестве блока управления в установке могут быть использованы микроЭВМ, например "Электроника-60", НЦ-03 Г, командоаппарат, либо специализированное вычислительное устройство, оснащенное блоком постоянной памяти, таймером и устройствами связи с обьектом.

Трубопровод и перегородка установки могут быть выполнены соответственно из трубы и листа платинированного титана либо титана, на поверхность которого нанесен слой диоксида марганца, Элементы создания струй данной установки могут быть выполнены в виде имеющих возможность пpоизaольной ориентации на шарнирах насадков, механически связанных резьбовыми соединениями с рабочей поверхностью трубопровода, Причем насадки также могут быть выполнены из платинированного титана либо титана, покрытого слоем диоксида марганца.

1478667

Формула изобретения датчиКа загрузки детали в камеру обработки, датчика наличия детали в зоне обработКА ДЛЯ СТРУЙ 1ОЙ ОБрА- 25 ки и датчика nono®eH s трубопровода соединены соответственно с первым, втоТАЛЕЙ, содержащая блок упрым и третьим входами блока управления, л ния т бопровод с элементами третья группа выходов которого соединена ния ст и и и иводом для его вращеия, блок подготовки обрабатывающей с исполнительными механизмами для подния, блок подгото р

ы, включающий резеовуар с раствои блоком ее подготовки, NeTee и пя и о а отки, нагреватель, Фильтр, исвыходы блока управления соединены с истельный механизм для подачи о д полнительными механизмами для управления работой пневмоцилиндра а шестой и с е ы в т бопоовод, кавыхо ов блока у р 35 выход блока управления соединен с управаботки с к ышкой, причем первая выхо ов блока управления соедиляющим входом источника питания, один с вхо ами блока подготовки обрабаиэ выходов которого соединен с токопод ю ей с е ы„а втооой его выход водящим элементом, а другой - с ловителясоединен с приводом, о а щ и иво ом, отличающаяся тем, ми с токопроводящим слоем. нкциональных

2, Установка по п.1, отличающаяся тем, воэможностей становки за счет увеличевоэможностей установ ния номенкла ры обоабатываемых изде- что элементы создания струй выполнены с возможностью независимой ориентации лий автоматизации подачи деталей в зону

1 ати один относительно другого. обработки, повышения экономичности и эффективности процесса струйной обре- 45 3.установка поп.1,отличающаясятем, ботки, она снабжена датчиком загрузки де- ro датчик загрузки детали в камеру обретали в камеру камеру обработки. датчиком нали- ботки и датчик ее наличия в зоне обработчия детали в зоне обработки, датчиком . ки выполнены в виде передающего и положения трубопровода, пневмоцилинд- воспринимающего воздействие магнита и ром со штоком со штоком и исполнительным меха- 50магнитоуправляемого герметичного коннизмом, дополните змом, дополнительными по числу видов такта, размещенных соответственно на обработки блоками подготовки обрабаты- штанге и ловителе, ловителе и верхней ч веющей среды с исполнительными меха- сти камеры обработки. низмами для подачи обрабатывающей сре- 4. Установка по п.1, отличающаяся тем, ды в трубопровод, исполнительными 55 что датчик положения трубопровода вымеханиэмами для подачи обрабатывающеи полнен в виде передающего и воспринисреды в блоке ее подготовки, источником мающего воздействие металлического питания, токопроводящим 3/IBMBHTOM, ho- сегмента, жестко связанного с трубопрововителями с токопроводящим слоем штан дом, и бесконтактного концевого выключагой с подвесом для детали, причем выходы теля, Токоподводящее устройство может быть выполнено в виде обычной конструкции токосъемника, подвижный контакт которого жестко соединен с материалом трубопровода.

8 качестве источника питания в установке могут быть использованы стандартные выпрямители типов ТЕ, Б5-43, Б5-44 и т.п.

Остальные технические средства и оборудование установки сравнительно просто реализуются с помощью стандартных, серийно изготавливаемых отечественной промышленностью клапанов, пневмоцилиндров, бесконтактных концевых выключателей типа

БВК и т.п.

Таким образом, данная установка позволяет осуществлять струйную обработку деталей, расположенных как на подвесе, так и в корзине, причем детали могут иметь произвольную форму (a том числе и тел вращения), а также глухие реэьбовые отверстия, пазы и углубления. Качество и эффективность струйной обработки достигается за

5 счет обеспечения возможности независимой ориентации элементов создания струй один относительно другого. Кроме того, данная установка позволяет автоматизировать процесс подачи деталей (либо корзины с

10 ними) в зону обработки и обеспечить обработку, в том числе и электрохимическую, деталей различной по составу обрабатывающей средой s одном объеме.

15 (56) Дасоян М.A. и Пальмская И.Я. Оборудование цехов электрохимических покрытий, Л.: Машиностроение, 1979, с, 58, рис. 214.

Моечная машина серии Т-265ОПД1 для струйной обработки деталей в корзинах.

20 Проспект фирмы ТЕЙЕ, Финляндия, 1982.

5, Установка по п,1, отличающаяся тем, что трубопровод выполнен в виде замкнутой двухполостной конструкции с перего- родкой из злектропроводного материала. б. Установка по по п.1, отличающаяся тем, что рабочая поверкность трубопрово, .да имеет форму спирали, причем трубопровод вь;полнен из электропроводного материала.

7. Установка по п.1, отличающаяся тем, что в качестве материала трубопровода, перегородки и элементов создания струй применен платинированный титан или титан с покрытием диоксида марганца,