Способ прессования заготовок металлокерамических изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

№ 147894

Класс 49h, «1 1

58а, 6 ссср

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная группа Л" 212

В. ЯКремянский

СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК

МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛ И Й

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Заявлено 3 апреля 1961 r. за № 724579/25 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» № 11 за 1962 г, Известны способы прессования заготовок металлокерамических изделий, Описываемый способ отличается от известных тем, что прессование производят с выдержкой под давлением из пластифицированной массы, которую зашприцовывают в матрицы в нагретом состоянии. Для прессования может быть применен пресс двойного действия с револьверной подачей. Это повышает надежность инструмента (пуансонов) .

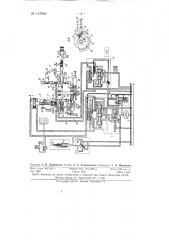

На чертеже изображен пресс для прессования заготовок металлокерамических изделий по предлагаемому способу.

Изготовление металлокерамических изделий по предлагаемому способу осуществляется следующим образом.

Перед началом работы в стакан 1 пресса закладывается предварительно спрессованный брикет пластифицированной твердосплавной массы, Стакан 1 в процессе работы подогревается до определенной температуры электронагревателем 2, что обеспечивает лучшую текучесть материала. Установленная температура поддерживается автоматически при помощи термистора.

В начале автоматической работы включаются электродвигатель насоса 8 и электромагниты 13М и ЗЗМ. Масло через редукционный клапан 4, предназначенный для регулирования усилия выдавливания, и золотник 5 поступает в поршневую полость цилиндра б выдавливания и перемещает поршень 7 со скалкой 8 и пуансоном 9 выдавливания. Последний давит на брикет в стакане 1, и масса через фильеру 10 выдавливается в матрицу 11 и заполняет ее. Дном матр ицы в этом положении (позиции) является неподвижная пластина 12, расположенная под диском 18, к которой срез матрицы плотно прижат. Диск 18 является поворотным и в нем запрессованы три матрицы 11, При заполнени|и матрицы давление в цилиндре 6 выдавливания возрастает и сраоатывает реле давления РД. подготавливая реле времени РВ. Одновременно с подачей масла в ци¹ 147894 линдр б выдавливания масло поступает через распределительную панель 14 в левую (поршневую) полость цилиндра 15 прессования и деления. Шток 16 перемещается вправо и приводит в движение рычаги 17, 18, 19, 20 и 21, которые перемещают навстречу друг другу шпиндели 22 и 28 с пуан,сонами 24.

Шпиндели располо?кены во второй рабочей позиции пресса. При сближении пуансоны 24 входят одновременно сверху и снизу в матрицу 11, в которой находится выдавленная в первой позиции твердосплавная масса. Когда скалка 25, толкаемая штоком 16, доходит до упора 26, пуансоны 24 останавливаются, обеспечив нужную высоту изделия. В конце хода скалка 25 нажимает на конечный выключатель ЗКВ, включающий реле времени РВ. Реле времени обеспечивает выдержку пуансона 9 выдавливания под наибольшим давлением (для полного заполнения матрицы) и выдержку пуансонов 24 прессования на упоре для стабилизации размеров изделий по высоте. По окончании установленной выдержки (0,5 — 1,5 сек) реле времени выключает электромагниты 1ЭМ и ЗЭМ.

Золотн|ик 5 ставится в среднее положение, при этом обе полости цилиндра б выдавливания соединяются со сливом, а канал подвода масла з апир а ется.

Золотник распределительной панели 14 после выключения электромагнита ЗЭМ переходит в крайнее левое положение, и масло подается в правую (штоковую) полость цилиндра 15 прессования и деления, а левая полость соединяется со сливом. Скалка 25 начинает перемещаться влево. От цилиндра прессования и деления приводятся также механизмы: поворота диска 18 с матрицами, фиксации диска, выталкивания готовых изделий и сбрасывания их в лоток.

При своем перемещении влево шток 16 разводит через систему рычагов пуансоны 24 в исходное положение и одновременно поворачивает рейкой 27, укрепленной на штоке, зубчатое колесо 28, закрепленное на валу 29. При повороте вала 29 поворачивается зубчатое колесо 80, которое передает вращение зубчатому колесу 81, соединенному с диском 82 и свободно поворачивающемуся на шпинделе ЗЗ стола. В диске 82 имеется ось 84, на,которой свободно сидит собачка 85, оттягиваемая от храпового колеса 86 пружиной 87. Диск 82 одновременно является кулачком управления фиксатором 88. В процессе поворота зубчатого колеса 81 диск 82 нажимает своим выступом на ролик 89 рычага 40, принимаемого пружиной 41 к упору 42. Рычаг 40 отходит и выводит из паза делительного диска 48 фиксатор 88. При дальнейшем вращении диска 32 рычаг 44 собачки 85 касается кулачка 45,и прижимается к своему упору 46. Благодаря этому собачка 85, преодолевая сопротивление пружины 87, опускается рабочим концом в паз храпового колеса Зб и поворачивает шпиндель стола 88 с диском 13, переводя матрицы 11 в следующую позицию. В конце поворота собачка 35 выходит из зоны кулачка 45 и вытягивается пру>ииной 87 из паза храпового колеса 86. В это время профиль кулачка на диске спадает, и фиксатор 88 под действием пружины 47 входит в паз фиксаторного диска 48 и фиксирует шпиндель 88. В конце хода штока 16 влево, кулачок 49, укрепленный на зубчатом колесе 80, нажимает на конечный выключатель 1КВ, который выключает электромагкиты 1ЭМ и ЗЭМ, и цикл повторяется. При ходе штока 16 цилиндра вправо кулачок фиксатора 88 отводит рычаг 40, преодолевая сопротивление пружины 41 от упора 42, благодаря чему во время всего хода штока 16 цилиндра вправо шпиндель 38 остается зафиксированным. При прохождении мимо кулачка 45собачки 85ее рычаг44 откидывается от упора 46, и собачка свободно проходи т мимо храпового колеса 86, не входя в его паз. В это же время поворачивается цилиндрический кулачок 50, поднимающий рычаг 51, который, в свою очередь, под№ 147894 нимает шпиндель 52 с пуансоном выталкивания, выталкивающим готовое изделие в третьей позиции, Одновременно поворачивается сбрасыватель 58, сбрасывающий изделие в сборный лоток.

При ходе штока 1б влево пуансон выталкивания и сбрасыватель возвращаются в исходное положение.

При израсходовании заложенного в стакан 1 брикета пластифицированной твердосплавной массы скалка 8 нажимает своим скосом на рычаг 54, который переключает конечный выключатель 2КВ, включающий электромагнит 23М перемещения золотника 5. При этом стыковая полость цилиндра б выдавливания соединяется с давлением, а поршневая — со сливом. Скалка 8 с пуансоном 9 перемещается вверх. В верхнем положении скалка нажимает скосом на рычаг 54, переключающий конечный выключатель 2КВ, и пресс останавливается.

Для возобновления цикла необходимо заложить в стакан 1 новый брикет и включить пресс. Регулируемый упор позволяет изменять высоту прессуемого изделия, Экспериментальный научно-исследовательский институт кузнечнопрессового машиностроения отмечает, что предлагаемый способ изготовления металлокерамических изделий должен оказать благоприятное влияние на качество прессовки в части выравнивания ее плотности по всему объему.

Предмет изобретения

1. Способ прессования заготовок металлокерамических изделий, отл и ч а ю щи и с я тем, что, с целью повышения надежности инструмента (пуансонов), прессование производят с выдержкой под давлением из пластифицированной массы, которую зашприцовывают в матрицы в нагретом состоянии.

2. Применение для осуществления способа прессования по и. 1 пресса двойного действия (для двухстороннего прессования) с револьверной подачей. № 147894

Редактор А. И. Дышельман Техред А. А. Камышникова Корректор Т. Л, Медведева

Подп. к печ, 8/VI-62 г. Формат бум. 70Х108 /ia Объем 0,35 изд. л.

Зак, 5850 Тнраьк 1150 Цена 4 коп.

ЦБТИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, М. Черкасский пер. д. 2/6.

Типография ЦБТИ, Москва, Петровка, 14.