Устройство для рыхления и измельчения кускового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию предприятий строительной индустрии, предназначенного для рыхления и измельчения мерзлых кусков песка, глины, мергеля и тому подобных материалов с отделением твердых и недробимых включений. Цель изобретения - повышение производительности. Устройство для рыхления и измельчения кускового материала содержит корпус с загрузочным бункером, разгрузочную решетку 3, верхней частью шарнирно установленную на корпусе, дробящее приспособление в виде принудительно вращающегося зубчатого валка 4, причем зубья его при работе пересекают рабочую поверхность разгрузочной решетки 3, имеющей разгрузочные пазы 11. В корпусе с двух сторон у торцов зубчатого валка 4 установлены диски 5, причем плоскости, в которых они лежат, наклонены к оси зубчатого валка 4, а линии пересечения их с горизонтальной плоскостью пересекаются. Диски 5 имеют принудительное вращение в направлении минимального зазора между гладкой цилиндрической поверхностью зубчатого валка 4 и рабочей поверхностью разгрузочной решетки 3 с частотой вращения, большей частоты вращения зубчатого валка 4. На корпусе установлен сменный предохранительный элемент 7, на который опирается нижней частью разгрузочная решетка 3, рабочая поверхность которой выполнена криволинейной. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1479094 A 1 (д1) 4 В 02 С 4 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4317386/31-33 .(22) 04.09.87 (46) 15.05.89. Бюл. № 18 (71) Московский инженерно-строительный институт им. В. В. Куйбышева и Харьковское производственное объединение «Красный

Октябрь» (72) А. В. Туренко, П. А. Гончаренко, В. В. Куценко, А. П. Ковтун, Ю. П. Бритяков, А. А. Борщевский, Н. А. Дьяконов и В. Д. Мартынов (53) 621.926.32 (088.8) (56) Заявка ФРГ № 2338108, кл. В 02 С 4/10, 1974.

Заявка Англии № 1468662, кл. В 02 С 4/10, 1977. (54) УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ

И ИЗМЕЛЬЧЕНИЯ КУСКОВОГО МАТЕРИАЛА (57) Изобретение относится к оборудованию предприятий строительной индустрии, предназначенному для рыхления и измельчения мерзлых кусков песка, глины, мергеля и тому подобных материалов с отделением твердых и недробимых включений. Цель изобретения — повышение производительности. Устройство для рыхления и измельчения кускового материала содержит корпус с загрузочным бункером, разгрузочную решетку 3, верхней частью шарнирно установленную на корпусе, дробящее прис1479094 пособление в виде принудительно вращающегося зубчатого валка 4, причем зубья его при работе пересекают рабочую поверхность разгрузочной решетке 3, имеющей разгрузочные пазы 11. В корпусе с двух сторон у торцов зубчатого валка 4 установлены диски 5, причем плоскости, в которых они лежат, наклонены к оси зубчатого валка 4, а линии пересечения их с горизонтальной плоскостью пересекаются. Диски 5 имеют принудительное

Изобретение относится к оборудованию предприятий строительной индустрии, предназначенному для рыхления и измельчения мерзлых кусков песка, глины, мергеля и тому подобных материалов с отделением посторонних твердых и недробимых включений. Это оборудование, как правило, устанавливают в начало технологической линии для приведения сырья в пригодное состояние для последующей обработки в различных машинах этой технологической линии.

Цель изобретения — повышение производительностии.

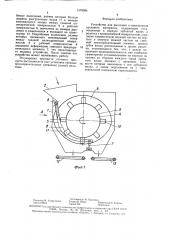

На фиг. 1 представлено предлагаемое устройство для рыхления и измельчения кускового материала; на фиг. 2 — вид по стрелке А на фиг. 1 (корпус условно не показан).

Устройство для рыхления и измельчения кускового материала содержит корпус 1 с загрузочным бункером 2, установленные на нем разгрузочную решетку 3, зубчатый валок 4 и диски 5.

Разгрузочная решетка 3 верхней частью с помощью шарнира 6 установлена на корпусе 1. Нижней частью она опирается на сменный предохранительный элемент 7.

Рабочая поверхность 8 разгрузочной решетки 3 выполнена криволинейной.

Диски 5 установлены на корпусе 1 с двух сторон у торцов зубчатого валка 4 с возможностью принудительного вращения. Плоскости в которых лежат диски 5 наклонены к оси зубчатого валка 4, а линии пересечения их с горизонтальной плоскостью пересекаются.

Зубчатый валок 4 имеет гладкую цилиндрическую поверхность 9 и зубья 10.

Вращение зубчатого валка 4 и дисков 5 направлено от загрузочного бункера 2 к минимальному зазору между гладкой цилиндрической поверхностью 9 и рабочей поверхностью 8. При вращении зубчатого валка 4 зубья 10 пересекают рабочую поверхность 8 разгрузочной решетки 3, имеющей разгрузочные пазы 11.

40 вращение в направлении минимального зазора между гладкой цилиндрической поверхностью зубчатого валка 4 и рабочей поверхностью разгрузочной решетки 3 с частотой вращения, большей частоты вращения зубчатого валка 4. На корпусе установлен сменный предохранительный элемент 7, на который опирается нижней частью разгрузочная решетка 3, рабочая поверхность которой выполнена криволинейной. 2 ил.

Готовый продукт отводится от устройства транспортером 12, недробимые включения отводятся транспортером 13.

Криволинейная форма рабочей поверхности 8 обеспечивает увеличение протяженности камеры рыхления и измельчения, ее плавное радиальное сужение. Особенностью камеры рыхления и измельчения является то, что три ее стенки являются движущимися — диски 5 и гладкая цилиндрическая поверхность 9 зубчатого валка 4.

Наклон дисков 5 обеспечивает их повышенную тянущую способность и постоянный подпор материала в камере рыхления и измельчения, что позволяет повысить производительность. 3а счет установки разных по величине сменных предохранительных элементов 7 достигается регулировка крупности готового продукта.

Устройство для рыхления и измельчения кускового материала работает следующим образом.

Исходный материал подается в загрузочный бункер 2, откуда самотеком под влиянием естественной вибрации устройства и силы тяжести поступает в камеру рыхления и измельчения. Материал рыхлится и измельчается за счет ударов о зубья IO, раскалывается и разламывается между расположенными друг напротив друга зубьями

10 и разгрузочными пазами 1, истирается о стенки камеры рыхления и измельчения и друг о друга кусков материала.

Измельченный материал, размер частиц которого меньше ширины разгрузочных пазов 11, просыпается сквозь разгрузочную решетку 3 и попадает на транспортер 12. Гакже часть измельченного материала может просыпаться в щель между дисками 5 и разгрузочной решеткой 3.

По мере уменьшения размеров куска материал перемещается по камере рыхления и измельчения к выходу из нее за счет сил трения о диски 5, гладкую цилиндрическую поверхность 9 и движения зубьев 10. Додрабливание твердых включений происходит между гладкой цилиндрической поверхностью 9 и рабочей поверхностью 8 в минимальном зазоре между ними. Недро1479094

Формула изобретения

Составитель М. Павленко

Редактор М. Лндрушенко Техред И. Верес Корректор H. Король

Заказ 2464/4 Тираж 544 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

I13035, Москва, Я вЂ” 35, Раушская наб., д. 4Д

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О!

3 бимые включения, размер которых больше ширины разгрузочных пазов 11 и меньше минимального зазора между гладкой цилиндрической поверхностью 9 и рабочей поверхностью 8, выносятся из камеры рыхления и измельчения и попадают на транспортер 13. Недробимые включения, размер которых превышает минимальный зазор между гладкой цилиндрической поверхностью 9 и рабочей поверхностью 8 вызывают деформацию сменного предохранительного элемента 7, что предотвращает поломку устройства. После замены его устройство может возобновить работу.

Регулировка крупности готового продукта достигается за счет установки сменных предохранительных элементов разной величины.

Устройство для рыхления и измельчения кускового материала, содержащее установленные в корпусе зубчатый валок и решетку с криволинейной поверхностью, шарнирно закрепленную верхней частью на корпусе и опертую нижней частью на сменный предохранительный элемент, причем зубья валка расположены в щелях решетки, отличающееся тем, что, с целью повышения производительности, оно снабжено симметрично установленными на корпусе по одному со стороны каждого торца зубчатого валка дисками с приводом, плоскости которых наклонены к оси зубчатого валка, а линии пересечения их с горизонтальной плоскостью пересекаются.