Способ производства футерованных электросварных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к производству сварных труб, футерованных изнутри антикоррозионным материалом. Цель изобретения - повышение качества труб. В формуемую из полосы 1 металлическую трубу подают футерующую полиэтиленовую трубу 4. Затем металлическую трубу сваривают в сварочной клети 6, удаляют наружный грат и редуцируют совместно металлическую и футерующую трубу в клетях 10. Трубу разделяют на мерные длины или сматывают в бунты. Для достижения оптимальных свойств сварного шва металлической трубы и целостности полиэтиленовой трубы наружный диаметр последней должен составлять 0,98...1,005 внутреннего диаметра металлической трубы. Сварной шов охлаждают за точкой схождения кромок на расстоянии 0,4...0,7 длины очага сварки. Для обеспечения плотного контакта поверхностей металлической и футерующей труб их совместное редуцирование осуществляют с обжатием футерующего материала на 1...2%. Способ позволяет получать высококачественные футерованные трубы для эксплуатации в широком диапазоне температур. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (58 4 В 21 С 37/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И А BTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4293727/23-27 (22) 25.05.87 (46) 15.05.89. Бюл. ¹ 18 (71) Уральский научно-исследовательский институт трубной промышленности (72) 1О. И. Блинов, В. Н. Крюков, В. И. Суворов, В. В. Букатов и Л. Н. Лоховинин (53) 621.774.21 (088.8) (56) Патент Великобритании № 1288931, кл. В 21 С 37/08, 1972..(54) СПОСОБ ПРОИЗВОДСТВА ФУТЕРОВАННЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ (57) Изобретение относится к производству сварных труб, футерованных изнутри антикоррозионным материалом. Цель изобретения — повышение качества труб. В формуемую из полосы 1 металлическую трубу подают футерующую пол иэтиленову ю трубу 4. Затем металлическую трубу сваривают

„„SU„„1479157 А 1 в сварочной клети 6, удаляют наружный грат и редуцируют совместно металличес кую и футерующую трубу в клетях 10.

Трубу разделяют на мерные длины нлн сматывают в бунты. Для достижения оптимальных свойств сварного шва металлической трубы и целостности полиэтиленовой трубы наружный диаметр последней должен составлять 0.98 1,005 внутреннего диаметра металлической трубы. Сварной шов охлаждают за гочкой схождения кромок на расстоянии 0,4 — 0,7длины очага сварки. Для обеспечения плотного контакта поверхностей металлической и футерующей труб их совместное редуцирован не осуществляют с обжатием футерую цего материала на 1--2%. Способ позволяет получать высококачественные электроеварные футерованные трубы для эксплуатации в широком диапазоне температур., -..ï. ф-льн

1 ил.

1479157

Изобретение относится к производству сварных труб, в частности к изготовлению труб, футерованных изнутри антикоррозионным материалом.

Целью изобретения является повышение качества, производительности и работоспособности футерованных труб за счет исключения оплавления и возгорания футерующей трубы и разрыва сварного шва металлической трубы.

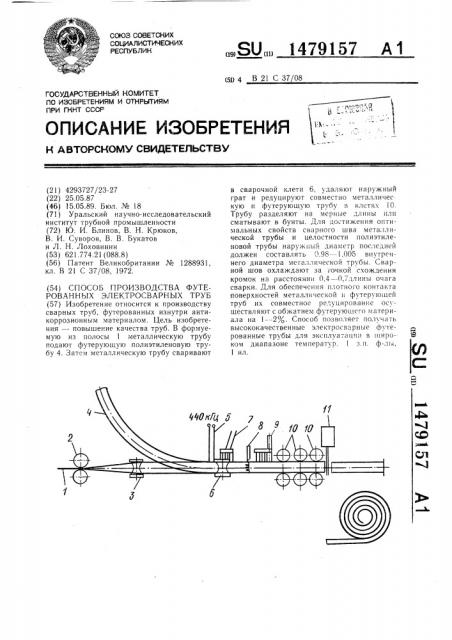

На чертеже приведена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

В линии трубоэлектросварочного агрегата стальную полосу 1 очищают от окалины и загрязнений и подают в формовочный стан, формуют в клетях 2 и 3 и внутрь формуемой заготовки подают из бунтов или из параллельно установленnonî стана (экс грудера) трубу 4, изготовленную, например, из полимерных материалов (полиэтилена), диаметром, равным 0,98---1,005 внутреннего диаметра свариваемой из полосы металлической трубы. После этого полосу 1 доформовывают, нагревают токами высокой частоты от источника 5 и обжимают в валках 6 с интенсивным охлаждением зоны сварки с помощью спреера 7 за точкой схождения кромок на участке, отстоящем на расстоянии 0,4 — 0,7 мм длины очага сварки от точки схождения, и далее за выходным сечением сварочного калибра так, чтобы полиэтиленовая труба 4, соприкасаясь с гратом, не нагревалась до оплавления и возгорания. Далее после снятия наружного грата гратоснимателем 8 и окончательного охлаждения в охладителе 9 в калибровочном стане 10 трубу редуцируют на 2,5 — 4,5О по диаметру с одновременным обжатием внутренней трубы из полиэтиленового материала не менее 1 — 2Я. Готовую трубу разрезают на мерные длины или сматывают в бунты. Диаметр подаваемой футерующей трубы, равный 0,98 — 1,005 внутреннего диаметра свариваемой металлической трубы, является оптимальным.

При подаче полиэтиленовой трубы 4 больше указанного предела в сварочном калибре происходит ее обжатие более, чем на 0,5Я, что за выходным сечением сварочного калибра приводит к раскрытию сварного соединения металлической трубы под действием внутренних напряжений распружинивания.

Подача футерующей трубы 4 меньше указанного размера потребует большой величины обжатия (редуцирования) металлической трубы и приведет к снижению ресурса пластичности готовой трубы и ее работоспособности, кроме того, потребуется значительно больше калибровочных клетей в стане. При этом использование сталей, кроме малоуглеродистых, с повышенными прочностными характеристиками невоз15

55 можно вследствие наклепа (упрочнения) при холодном глубоком редуцировании.

Отсюда изготовление насосно-компрессорных электросварных труб, футерованных изнутри, мерной длины и в бунтах также невозможно. К таким трубам предъявляются следующие требования: они должны выдерживать внутреннее давление 100—

140 кг/см-, вес колонны с оснасткой в скважине 4 — 6 т, предел прочности для стальной трубы не менее 42 кг/мм .

В зоне сварки после нагрева в точке схождения кромки соприкасаются торцами и далее при нарастании удельных давлений из стыка вытесняется жидкая фаза металла с окислами и загрязнениями.

Поэтому подача теплоотводящей среды и охлаждение зоны сварки ближе, чем на

0,4 длины очага сварки к точке схождения, приводит к затвердеванию окислов и загрязнений до выхода их из стыка кромок, что недопустимо, так как значительно снижает прочность сварного соединения.

Охлаждение зоны сварки на участке, отстоящем от точки схождения далее, чем

0,7 длины очага сварки, не обеспечивает своевременного охлаждения сварного шва, особенно внутри, а так как в этой зоне обжатие металлической трубы максимальное, полиэтилен входит в контакт с разогретым металлом шва и гратом, вследствие чего происходит его оплавление и возгорание, В точке схождения кромок трубная заготовка имеет диаметр, больший на величину припуска ширины полосы на сварку при обжатии, и постепенно по длине очага сварки уменьшается до расчетного.

При производстве труб по предлагаемому способу при максимально выбранном диаметре полиэтиленовой трубы 1,005 d. металлической трубы и максимально допустимой в пределах допуска толщины стенки (полосы) на участке от точки схождения до 0,4 — 0,7 длины очага сварки обеспечивается гарантированный зазор и полиэтилен не оплавляется, а далее сварное соединение интенсивно охлаждают так, чтобы поверхностный слой полиэтиленовой трубы

4, соприкасаясь с гратом и стенкой металлической трубы непосредственно за точкой схождения на расстоянии 0,4 — 0,7 длины очага сварки, не нагрелся до возгорания. При этом в максимальной степени остабляется процесс термоокислительной деструкции в данной зоне.

Кроме того, охлаждение шва в этой зоне обеспечивает повышение его прочности за выходным сечением сварочного калибра и не приводит к разрыву шва. Таким образом, заданные параметры способа являются оптимальными и обеспечивают высокое качество футерованных электросварных труб.

Обжатие футерующей трубы при совместном редуцировании на 1 — 2Я обеспе1479157 чивает плотное прилегание при эксплуатации труб в диапазоне температур -20 С +80 С.

Релаксация полиэтилена, которая происходит после изготовления футерованных труб, приводит к снижению внутренних напряжений в 1,5 — 2 раза (при повышенных температурах), поэтому обжатие полиэтиленовой трубы менее, чем на 1Я, может привести к образованию зазора и обрыву футерующей трубы при эксплуатации трубопровода при различных температурах вследствие большого температурного коэффициента линейного расширения.

Диапазон соотношения диаметров в пределах 0,98 — 1,005 обусловлен требованиями к готовой продукции и механическим свойствам металла труб. Так, для сталей, имеющих более высокий ресурс пластичности, целесообразно задавать большую разность диаметров 0 98 — 0,99. Этот же диапазон необходимо задавать для производства труб из низколегированных материалов, условия эксплуатации которых не связаны с последующей многократной деформацией изгиба — смотки и размотки в бунты. В этом случае процесс сварки ведется с большим зазором и уменьшается опасность разрыва шва и возгорания полиэтилена.

А после редуцирования металлической трубы до 4,5О запас пластичности для эксплуатации удовлетворяет требованиям на готовую продукцию.

При производстве труб из металла с низким уровнем пластичности и с более высокими требованиями к долговечности готовых труб (многократная смотка и размотка в бунты) целесообразно задавать полиэтиленовую трубу диаметром 0,995 — 1,005 внутреннего диаметра стальной трубы после сварки с последующим минимальным редуцированием стальной на 0,5 — 1,5Я.

Пример. Способ испытавали в линии

ТЭСА «10 — 76» опытно-экспериментального завода УралНИТИ при изготовлении футерованных труб наружным диаметром металлической трубы 73 мм и толщиной стенки

3 мм из стальной ленты ширины 235 мм, внутренний диаметр металлической трубы при сварке составил 70+0,4 мм.

Полиэтиленовую трубу подавали размером 69+0,7 мм 2,5 мм, что составляло

0,98 — 1,0014 внутреннего диаметра металлической трубы в сварочном калибре. Сварку металлической трубы производили с нагревом токами высокой частоты при подводе энергии к кромкам скользящими контактами.

На участке, отстоящем от точки схождения кромок на расстоянии 0,4 — 0,7 длины очага сварки и далее в зону образования сварного соединения, спреером интенсивно охлаждали шов и трубу. Далее после снятия наружного грата и окончательного охлаждения трубы ее редуцировали в

1О

3-х клетях на 3,8Я до наружного диаметра металлической трубы, равного 73,2 мм. Обжатие полиэтиленовой трубы при этом составило 2,8 — 4,3О (в зависимости от колебаний толщины полосы и диаметра полиэтиленовой трубы).

В процессе сварки труб временно отключали охлаждение зоны сварки, при этом наблюдалось возгорание полиэтилена и вследствие ярко выраженного происходящего процесса термоокислительной деструкции в данной зоне, хотя и кратковременно, происходило уменьшение толщины стенки футерующей трубы на 0,5 — 0,7 первоначальной толщины. После редуцирования сцепление футерующей трубы с футеруемой металлической было недостаточным и при термоциклировании от -20 С +80 С происходила утяжка полиэтиленовой, а в некоторых случаях футерующая труба вынималась из металлической без особых усилий.

Исследование образцов труб из партии

Я73 мм 3 мм, футерованных полиэтиленом со стенкой 2,5 мм, изготовленных по предлагаемому способу, показало, что трубы выдержали 10 циклов гибки и разгибки (имитация намотки на барабан диаметром 2500 мм) без разрушения; после термоциклирования в пределах -20 С +80 С футерующий слой не отделялся от внутренней поверхности металлической трубы.

При подаче полиэтиленовой трубы диаметром больше оптимального (для проверки использовали трубы 871 мм) сварить металлическую трубу не удалось — после сварочной клети сварной шов раскрывали под действием больших внутренних напряжений от обжатой в сварочном калибре полиэтиленовой трубы.

Редуцирование сваренной трубы меньше, чем на 2,5Я, приводит в случае минусовых допусков свариваемой полосы и футерующей трубы к обжатию полиэтиленовой трубы менее, чем на 1Я, однако это недопустимо, так как в процессе эксплуатации футерованных труб в минусовых температурах происходит усадка футерующего слоя, уменьшается сцепление между трубами и может произойти обрыв полиэтиленовой трубы вследствие большого температурного коэффициента линейного расширения.

Подача охлаждающей жидкости или газоводяной смеси в зону сварки ближе, чем 0,4 длины очага сварки от точки схождения кромок, привело к снижению прочности сварного соединения кромок, которое раскрывалось при редуцировании, так как окислы и загрязнения не успевали удалиться из стыка кромок.

При подаче жидкости или газоводяной смеси за осевой плоскостью сварочного калибра, т.е. далее 0,7 длины очага сварки, происходит onëàâëånèå и возгорание полиэтилена. В случае совпадения максималь1479157

Формула изобретения

Составитель Э. Ветрова

Редактор A. Лежнина Техред И. Верес Корректор И. Муска

Заказ 2474/8 Тираж 694 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101 ной толщины свариваемой полосы и максимального диаметра футерующей трубы более позднее охлаждение шва приводит. также к раскрытию сварного соединения за сварочным калибром от действия сил пружинения футерующей трубы.

Таким образом, предлагаемый способ позволяет изготавливать электросварные трубы, футерованные изнутри полимерными материалами, во всем диапазоне выпускаемых газопроводных электросварных труб без горячего редуцирования в линии трубоэлектросварочных станов, в том числе длинномерные трубы в бунтах.

1. Способ производства футерованных электросварных труб, включающий подачу футерующего материала цилиндрической формы в полость формуемой металлической трубной заготовки, ее доформовку и сварку с подачей охлаждающей жидкости, удаление наружного грата, охлаждение и редуцирование, отличающийся тем, что, с целью повышения качества труб, подаваемый футерующий материал выполняют с наружным диаметром, равным 0,98 — 1,005 внутреннего диаметра свариваемой металлической трубы, совместное редуцирование после сварки

1О трубы осуществляют с обжатием соответственно футерующего материала на

1 — 2 о

2. Способ по п. 1, отличающийся тем, что, с целью исключения оплавления и возгорания футерующего материала и разрыва сварного шва металлической трубы, охлаждение зоны сварки осуществляют на расстоянии 0,4 — 0,7 ее длины от точки схождения кромок трубы.