Способ последовательного гидроформования кольцевых гофр на трубной заготовке и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением , в частности к технологии и оборудованию для гидравлического формования изделий с кольцевыми гофрами типа сильфонов и компенсаторов. Цель изобретения-повышение КПД процесса формования за счет обеспечения снижения давления формующей жидкости и улучшение качества получаемых изделий за счет упрочнения материала в зоне впадин. Формующая жидкость подается к манжетам зажима и уплотнения и к формуемому участку заготовки. Происходит выпучивание. К деформируемому участку посредством концевой матрицы прикладывается крутящий момент. Затем концевая матрица перемещается в осевом направлении. Осуществляется формование гофра при нагружении крутящим моментом. Устройство для осуществления способа содержит оправку, манжеты зажима и уплотнения заготовки, инструментальный блок и концевую матрицу. На оправке размещена поворотная втулка. Одна из манжет зажима и уплотнения установлена на поворотной втулке. Концевая матрица установлена с возможностью принудительного регулируемого вращения. 2 с.п. ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.„Я0„„1479166 A 1 511 4 В 21 D !5/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЬП ИЯМ

ПРИ ГКНТ СССР (21) 4234778/31-27 (22) 22.04.87 (46) 15.05.89. Бюл. № 18 (71) Уфимский авиационный институт им. Серго Орджоникидзе (72) В. В. Петровский, А. М. Брюханов, P. Н. Мирсаев, Г. И. Кашелевский и Ф. Г. Ермак (53) 621.774.8(088.8) (56) Авторское свидетельство СССР № 912337, кл. В 21 D 15/10, 1980. (54) СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО

ГИДРОФОРМОВАНИЯ КОЛЬЦЕВЫХ

ГОФР НА ТРУБНОЙ ЗАГОТОВКЕ И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением, в частности к технологии и оборудованию для гидравлического формования изделий с кольцевыми гофрами типа сильфонов и компенсаторов.

Цель изобретения — повышение КПД

Изобретение относится к обработке металлов давлением, в, частности к обору.дованию для,гидравлического формования изделий с кольцевыми гофрами типа сильфонов и компенсаторов.

Цель изобретения — повышение КПД процесса формования за счет обеспечения снижения давления формующей жидкости и улучшение качества получаемых изделий за счет упрочнения материала в зоне впадин.

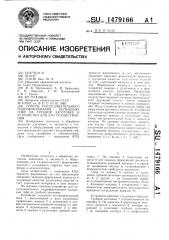

На чертеже показано устройство для последовательного гидроформования кольцевых гофр на трубной заготовке.

Устройство содержит инструментальный блок 1, выполненный в виде разъемных профильных матриц 2 и подвижной в осевом направлении концевой матрицы 3 с приводом 4 перемещения, оправку 5 и манжеты 6 зажима и уплотнение трубной загопроцесса формования за счевI ооеспечения снижения давления форм 1чощей жидкости и улучшение качества получаемых изделий за счет упрочнения матерна.lа в зоне впадин. Формующая жидкость подастся к манжетам зажима и уплотнения и к формуемому участку заготовки. Происходит выпучивание. К деформируемому участку посредством концевой матрицы прикладывается крутящий момент. Затем концевая матрица перемещается в осевом направлении. Осуществляется формование гофра при нагружении крутящим м0ментоM Устройство для осуществления способа содержит оправку, манжеты зажима и упло-нения "аготовки, инструментальный блок и концевую матрицу. На оправке разме.цена поворотная втулка. Одна из манжет зажима и уплотнения установлена на поворотной втулке. Концевая матрица установлена с возможностью принудительного регулируемого вращения. 2 с.п. ф-лы, 1 ил., 1 табл. товки 7. На оправке 5 выполнены каналы 8 для подвода формующей жидкости.

Концентрично концевой матрице 3 в оправке размещена втулка 9, установленная с возможностью свободного вращения.

Одна из манжет 6 зажима и уплотнения трубной заготовки размещена на втулке 9, а другая — на внутренней оправке 5 концентрично инструментальному блоку

1. Концевая матрица 3 установлена с возможностью принудительного регул и руемого вращения посредством привода 10.

Устройство работает следующим образом.

Трубная заготовка 7 устанавливается на оправку 5. По каналам 8 формующая жидкость подается к манжетам 6, которые зажимают и уплотняют трубную заготовку

7 по концевой матрице 3 и профильным

1479166

3 матрицам 2. Одновременно формуюшая жидкость подается к деформируемому участку трубной заготовки 7 между концевой матрицей 3 и инструментальным блоком 1.

Происходит выпучивание материала. На этапе выпучивания к концевой матрице 3 и деформируемому участку трубной заготовки

7 прикладывают крутящий момент посредством привода 10. Затем концевая матрица

3 перемещается приводом 4 в осевом направлении и, сближаясь с профильными разьемными матрицами 2, осуществляет формование гофра. При этом концевая матрица 3 и деформируемый участок трубной заготовки 7 остаются нагруженными крутящим моментом.

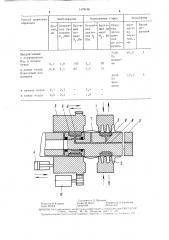

Пример. В устройстве с двумя матрицами для формовки одного гофра разворот втулки 2 обеспечивают вручную при помощи нажимного винта через динамометр марки ДПУ-0,02/2. Формуют трубу-загoTQBку Ф70)<0,25 мм из стали 12Х18Н! ОТ, расстояние между двумя матрицами Тд=

16,8 мм.

Давление формуюшей жидкости возрастает до Pi=1,9 МПа, что соответствует началу образования выпучин. При этом осушествляется нагружение заготовки возрастающим до Mi=150 Нм крутяшим моментом за счет окружного усилия на матрицу от нажимного винта ручного привода через упругий элемент типа пружины. Потери устойчивости оболочки не происходит.

Дальнейшее повышение внутреннего давления приводит к росту пластических деформаций и при давлении Р =2,1 МПа образуется требуемая величина прогиба

Лт=0,8 мм. При этом величина крутяшего момента для исключения потери устойчивости уменьшена до значения Mi=92 Нм.

На этапе формования гофра варьируется величина внутреннего давления и крутящего момента, что позволяет выявить оптимальные значения внутреннего давления

Р в начале формования гофра и в конце, а также соответствующие им значения крутящего момента М2. Одновременно форму4 ют образцы известным способом без нагружения крутящим моментом. Результаты испытаний представлены в таблице.

Изобретение обеспечивает повышение

КПД процесса формования за счет обеспечения снижения формуюшего давления на 15 — 20О. Кроме того, повышается качество получаемых изделий за счет упрочнения материала в зоне впадин на ЗОЯ. !

О

Формула изобретения

1. Способ последовательного гидроформования кольцевых гофр на трубной заготовке, включаюший выпучивание материала между охватывающими трубную заготовку матрицами и последующее формование гофра, отличающийся тем, что, с целью повышения КПД процесса формования за

20 счет обеспечения снижения давления формуюшей жидкости и улучшения качества получаемых изделий за счет упрочнения материала в зоне впадин, на этапе выпучивания и последующего формования гофра к деформируемому участку трубной заготовки прикладывают крутящий момент.

2. Устройство для последовательного гидроформования кольцевых гофр на трубной заготовке, содержащее внутреннюю оправку с каналами подвода формуюшей жидкости, манжеты зажима и уплотнения трубной заготовки, инструментальный блок, выполненный в виде разъемных профильных матриц и подвижной в осевом направлении концевой матрицы с приводом перемещения, отличающееся тем, что оно снабжено втулкой, размешенной на оправке концентрично концевой матрице и установленной с возможностью свободного вращения, а концевая матрица установлена с возможностью принудительного регулируемого вращения, при этом одна из манжет зажима и уплотнения трубной заготовки размешена на втулке.

1479166

Испытание

Формование гофра

Выпучивание

Способ формовки образцов

Число обАмплитуСредПотребное

Крутящий нее разцов да число цикмоперемец., мент

М,Нм

) лов мм до разрушен.

7450 +A)5 5

По впади50 не

0)1 1 9 150 2 2

082192

1,5 в конце этапа

Известный без

0 5

По момента впадине

2,4 в начале этапа 0,1 2,3 в конце этапа 0,8 2,4

1,8

Составитель 3,. Шитиков

Редактор И. Касарда Текред И. Верее Корректор О. Кравпова

Заказ 2474/8 Тираж 694 Подписное

ВНИИПИ Государственного комитета ио изооретениям и открытиям 11pll ГKl ll СС CP ! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4 5

Производственно-издатедьский! комбинат «Патент», г. Ужгород. уд. 1«гарина, 1П !

Предлагаемый с нагружением

М р в начале этапа

Прогиб, мм

Потребное давление

P,МПа давление Р>

МПа

Крутящий мо мент

М, Нм