Способ прокатки изделий с внутренними спиральными ребрами

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при формировании внутренних резьб. Цель изобретенияповышение качества резьб за счет равномерного формирования профиля. Полую заготовку, установленную на резьбовую оправку, прокатывают в нагретом состоянии между вращающимися деформирующими элементами. При этом к торцу заготовки с заходной стороны деформирующих элементов прикладывают осевое усилие, создающее дополнительные сжимающие напряжения, определяемые зависимостью Σ = (0,83-0,16 в/с) Σ<SB POS="POST">т</SB>, где B- ширина впадины формируемого профиля с-ширина вершины формируемого профиля Σ<SB POS="POST">т</SB> - предел текучести материала заготовки. Это позволяет снизить энергосиловые параметры. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„BU „„1479190

51) 4 В 21 Н 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ о= (О 83 — 0 16 в ) o„

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4273564/31-27 (22) 01.07.87 (46) 15.05.89. Бюл. № 18 (71) Магнитогорский горно-металлургический институт им. Г. И. Носова (72) Ю. В. Санкин, В, С. Блинов, С. В. Землянсков и В. В. Рыжкин (53) 621.77.04 (088.8) (56) Авторское свидетельство СССР № 888382, кл. В 21 Н 3/08, 1982. (54) СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ С

ВНУТРЕННИМИ СПИРАЛЬНЫМИ. РЕБРАМИ (57) Изобретение относится к обработке металлов давлением и может быть использовано при формировании внутренних резьб.

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий с внутренними спиральными ребрами.

Цель изобретения — повышение качества изделий за счет равномерного форм и рова ни я профиля.

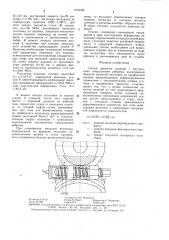

На чертеже представлено схематически устройство для осуществления предлагаемого способа.

На чертеже обозначены заготовка 1, установленная на оправку 2, деформирующие вращающиеся элементы 3 и устройство 4 подпора, обеспечивающее осевое усилие P.

Способ осуществляют следующим образом.

Заготовку 1 нагревают до температуры прокатки, насаживают на оправку 2, покрытую технологической смазкой, и подают во вращающиеся деформирующие элементы 3.

Цель изобретения — повышение качества резьб за счет равномерного формирования профиля. Полую заготовку, установленную на резьбовую оправку, прокатывают в нагретом состоянии между вращающимися деформирующими элементами.

При этом к торцу заготовки с заходной стороны деформирующих элементов прикладывают осевое усилие, создающее дополнительные сжимающие напряжения, определяемые зависимостью а= (0,83—

0,16 в/с) о„где в — ширина впадины формируемого профиля; с — ширина вершины формируемого профиля; о — предел текучести материала заготовки. Это позволяет снизить энергосиловые параметры.

1 ил.

В момент захвата заготовки 1 деформирующими элементами 3 к торцу заготовки 1 с заходной стороны деформирующих элементов 3 прикладывают осевое усилие P с помощью устройства 4 подпора.

При этом необходимая величина дополнительных сжимающих напряжений определяется зависимостью где в — ширина впадины формируемого профиля; с — ширина вершины формируемого профиля; о — предел текучести материала заготовки.

Пример. Изготавливали соединительные муфты для винтовой арматурной стали 22.

Для этого брали заготовку из стали 30, имеющую форму трубы (наружный диаметр

1479190

Формула изобретения о=(0,83 — 0,16 ) кт„-, где в — ширина филя; с — ширина филя;

o. — предел товки. впадины формируемого провершины формируемого протекучести материала заго-к

С оставитель Ю.Жарченко сдактор . Огар

3 а к аз 2478/9 ехред . ерес Корректор О. Кравцова

Подписное

ВНИИПИ Государственного комитет омитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Пат», . У т «атснт», r. Ужгород, ул. Гагарина, 101

D=50 мм, внутренний диаметр к)=29 мм, длина L=120 мм). Заготовку нагревали до температуры прокатки 1050 †11 С, при этом предел текучести стали 30 составлял а„— 49 МПа, насаживали нагретую заготовку на оправку, покрытую технологической смазкой, например, на основе графита и прокатывали в трехвалковом калибре. В момент захвата заготовки валками к заготовке при помощи специального устройства прикладывали усилие Р.

Величину необходимых сжимающих напряжений определяли, учитывая, что оправка, используемая для изготовления соединительных муфт для винтовой арматурной стали

22, имеет ширину канавки по максимальному диаметру в= 16 мм, а ширину выступа по максимальному диаметру c=5 мм: о=30,9 МПа.

Рассчитав площадь сечения заготовки

С 1 «.1г1 а 2

Я=! 3.10 м, определяли величину усилия P„обеспечивающего необходимое значение сжимающих напряжений o=30,9 МПа в зоне пластической деформации: Р=о.

=40,2 кН.

В момент выхода заготовки из валков 25 усилие Р снимали, после чего изделие вместе с оправкой удаляли из рабочей зоны прокатного стана и извлекали оправку из готовой муфты путем вывинчивания, при этом для вывинчивания оправки требовалось приложить выкручивающий 30 момент величиной М=0,7 кН м. Соединительную муфту получали с равномерно выполненными внутренними спиральными ребрами.

При напряжении, меньшем величины, определенной по формуле, получают не- 35 довыполнение резьбы в углах калибра, если напряжения больше вычисленной величины, то получают переполнение канавки оправки металлом и излишек металла затекает в разъемы калибра абра

В о разуя «усы». обоих случаях ухудшается качество изделий.

Усилие, создающее сжимающие напряжения в зоне пластической деформации величиной, определяемой по предлагаемой формуле, улучшает качество резьбовой поверхности и наружной поверхности муфты, уменьшает усилие, необходимое для вывинчивания оправки при ее извлечении из муфты, вследствие чего уменьшается износ оправки и увеличивается срок ее службы.

Способ прокатки изделий с внутренними спиральными ребрами, включающий обжатие нагретой заготовки на профильной оправке вращающимися деформирующими элементами с дополнительным осевым силием в направлении прокатки, отличаюикийся тем, что, с целью повышения качества изделий за счет равномерного формирования профиля путем создания дополнительных сжимающих напряжений, осевое усилие прикладывают к торцу изделия с заходной стороны вращающихся деформирующих элементов, при этом необходимая величина кт сжимающих напряжений определяется зависимостью