Способ обработки отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам дорнования отверстий. Цель изобретения - повышение качества обработки за счет снижения концентрации напряжений. После образования на поверхности отверстия продольных выступов и канавок центры вершин выступов подвергаются дополнительному радиальному обжатию, величину которого выбирают в пределах 0,2 - 0,5 высоты выступов. Одновременно производят тангенциальное обжатие боковых сторон выступов. Величину обжатия выбирают в пределах 0,03 - 0,12 ширины канавок. Способ обеспечивает повышение надежности соединения отверстий металлической детали и неметаллической, подвергающейся после соединения усадке, например пластмассы, путем обеспечения постоянного контакта ее с боковыми поверхностями выступов. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (59 4 В 24 В 39/02

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4207726/30-27 (22) 10.03.87 (46) 15.05,89, Бюл. № 18 (71) Научно-производственное объединение по технологии машиностроения для животноводства и кормопроизводства (72) В.А.Заикин, Б.И.Сайко, 1О,И.Пустовойт, А.К.Завацкий, Ф,С.Ковалев и В.Н.Любанов (53) 621.923.77 (088,8) (56) Авторское свидетельство СССР

¹ 792690, кл. В 24 В 39/02, 1980. (54) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ . (57) Изобретение относится к обработке металлов давлением, а именно к способам дорнования отверстий. Цель

Изобретение относится к обработке металлов давлением, а именно к способам обработки отверстий дорнующими протяжками и может быть использовано при обработке отверстий деталей, подлежащих последующему соединению по поверхности отверстия с деталями, выполненными из материала, подвергающегося усадке, после соединения, например, пластмассы.

Целью изобретения является повышение качества обработки за счет снижения концентрации напряжений °

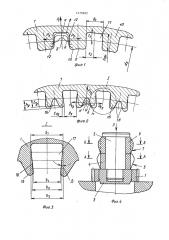

На Аиг.1 изображена схема образо-. вания основных выступов и канавок на поверхности отверстия заготовки; на

AHI,2 — схема деформирования центров вершин основных выступов и образова„„SU„„4 262 А1 изобретения — повышение качества обработки за счет снижения концентра° ции напряжений. После образования на поверхности отверстия продольных выступов и канавок центры вершин выступов подвергаются дополнительному радиальному обжатию, величину которого выбирают в пределах 0,2-0,5 высоты выступов. Одновременно производят тангенциальное обжатие боковых сторон выступов. Величину обжатия выбирают в пределах 0,03-0,12 ширины канавок. Способ обеспечивает повышение надежности соединения отверстий металлической детали и неметаллической, подвергающейся после соединения усадке, например пластмассы, путем обеспечения постоянного контакта ее с боковыми поверхностями выступов. б ил. ния профиля основных канавок, предназначенных для последующего. соединения с полимерным материалом; на фиг.3 — узел I на фиг.2; на Аиг.4 схема осуществления способа обработки отверстий, на фиг.5 — сечение А-А на Аиг.4, на Аиг.б — сечение Б-Б на фиг.4.

Способ обработки отверстий в заготовке 1 осуществляют протяжкой, содержащей оправку 2, на которой установлена направляющая втулка 3, фасонный зуб 4 с заборной частью 5 и фасонный зуб 6 с заборной частью 7 ° Фасонный зуб 4 имеет выступы 8 прямоугольной формы с радиусами r при вершине и r у основания выступа. Фасонный зуб 6 снабжен выступами 9 тре14 7926? угольной формы с углом при вершине при этом выступы 9 фасонного зуба 6 смещены на половину шага относительно выступов 8 фасонного зуба 4.

При осуществлении предлагаемого способа обработки отверстий под действием толкающей P на поверхности отверстия заготовки диаметром Й формируют основные выступы 10 и основные канавки 11 путем последовательного вытеснения металла в радиальном и тангенциальном направлениях заборной частью 5 фасонного зуба 4.

Последовательность формообразования основных выступов 10 и основных канавок 11 под действием радиально направленных — Р„ и. тангенциально направленных — Pr„- сил показана на этапах a E. б, g фиг.1. При этом радиальное обжатие металла заготовки производится на величину 1>, а обжатие в тангенциальном направлении на величину 1, что приводит на конечной стадии деформирования к образованию основных выступов 10 высотой h с боковыми поверхностями 12, вершинами

13 и центром вершин О. Профиль основных канавок 11 после прохождения заготовки ABcoHHbIM зубом 4 представляет собой канавки прямоугольной формы со скругленными кромками шириной—

Ьд .Затем центры О вершин 13 основных выступов 10 дополнительно подвергают радиальному обжатию путем формирования дополнительных канавок 14 и дополнительных выступов 15 с боковыми сторонами 16 на величину 1„, которую выбирают в пределах от 0,2 до 0,5 высоты h основных выступов 10.

Последовательность формирования дополнительных канавок 14, выступов

15 и боковых сторон 12 основных выступов 10 показана на этапах e, н, к, A . При этом дополнительное формирофание боковых сторон 12 основных выступов 10 производят путем тангенциального обжатия боковых сторон 16 дополнительных выступов 15, величину которого выбирают в пределах от 0,03 до 0,12 ширины Ь, основных канавок

11, т.е.

bo -bf

1, 2

Полученный таким образом профиль канавок 17 с боковыми поверхностями

18 (фиг.3) представляет собой канавки с непрерывно уменьшающейся к оси

35 дующими геометрическими параметрами:

40 по калибрующей части число зубьев

Z =125, профиль зубьев — прямоуголь,ный, ширина выступов Ь =2,5 мм, ра-! диус при вершине выступа г, =0,5 мм, радиус у впадины выступа r =1 мм, 45 диаметр окружности выступов d

=?00,2 мм, диаметр окружности впадин

d =197,3 мм, по заборной части угол

| 1E о .заборного конуса $., =10, по обратной

31 б части угол обратного конуса ко, =10

5р Выступы первого зуба дорна устанавливали при протягивании против зубьев зубчатого венца для снижения влияния деформаций его от обработки первым зубом.

Второй фасонный зуб дорна имел треугольный профиль выступов и следующие геометрические параметры: по калибрующей части число зубьев Z<=

=125, угол при вершине выступа 8 =45, 5

25 заготовки 1 шириной канавки, т.е.

b, > b2 ) Ьз--. Ь;, со скругленн краями и с боковыми поверхностями 18, угол расположения которых j3 к плоскости, проходящей через ось заготовки, 2 (3 + 7, что дает возможность о о обеспечить постоянный контакт этих поверхностей при последующем соединении с охватываемой деталью, выполненной из полимерного материала, подвергающегося после соединения усадке, и повысить надежность соединения без снижения его прочности от концентрации напряжений в местах контакта.

Пример. При осуществлении предлагаемого способа обработки отверстий предварительно изготавливали в качестве заготовки зубчатый венец со следующими геометрическими параметрами и механическими свойствами: модуль нормальный my=2 мм, число зубьев 2=125, угол наклона зубьев Р о

=О, диаметр делительной окружности

d =250 мм, диаметр окружности выступоя D<=254h11 мм, диаметр отверстия д =198,8Н11 мм, ширина b=32h14 мм, материал венца — сталь 20 ГОСТ 105074.

Затем заготовку зубчатого венца устанавливали в обойму, охватывающую наружный профиль зубчатого венца для предотвращения его деформации, и сквозь ее отверстие на прессе ГЩ-479 проталкивали дорн, состоящий из двух последовательно установленных фасонных зубьев. В качестве смазки использовали сульфофрезол марки P. Первый фасонный зуб дорна выполняли со сле5 14 диаметр окружности выступов d з2

198,8 мм, диаметр окружности впадин с1, =197 мм, по заборной части угол заборного конуса =8, угол при о вершине 6 =45, по обратной части угол обратного конуса =10

Выступы второго зуба дорна смещали относительно выступов первого зуба на половину шага.

После прохода дорна деталь извлекали из обоймы и цикл обработки повторялся. При этом на внутренней поверхности отверстия венца образовывали основные канавки со следующим профилем: число канавок Е =125, высота канавок Ь =2,4 мм, ширина канавки у вершины b, =2,5 мм, ширина канавки у основания Ь =2,1 мм, радиус при вершине r=0,5 мм, радиус у основания r =0,6 мм, Таким образом, ширина каждой впадины уменьшилась к оси венца, а угол наклона боковых сторон впадин к плоскости, проходящей через ось венца, в среднем составил =4 45

Образованный предлагаемым способом венец подлежал последующему соединению со ступицей, имеющей следующие параметры: наружный диаметр D< =

=58Ы4 мм, диаметр отверстия и

=40Н7 мм, ширина ступицы Ь =45h14 мм.

Материал ступицы — сталь 3 ГОСТ

380-71.

В качестве соединительного элемента между венцом и ступицей использовали термореактивный пресс-материал— волокнит У2-301-07 ГОСТ 5689-79 с усадкой 0,57.. Соединение производили методом прессования в пресс-форме на прессе 2ГПД4В при Т =160 С. пр

При прессовании волокнит заполнял полости между оформляющими элементами пресс-формы, внутренней поверхностью венца и наружной ступицы, а так79262 6 же полости, образование основными канавками на венце, Время выдержки

=5,5 мин, после которого готовое соединение извлекали из пресс-формы.

При достижении соединением норо мальной температуры Т =20 С и завер"н шенин усадки волокнита в результате полученного гредлагаемым способом обработки отверстий профили канавок обеспечивается надежное соединение венца со ступицей через полимерный обод за счет постоянного (без зазора) контакта материала его с боковыми поверхностями основных канавок венца, что позволяет повысить его нагрузочные характеристики и увеличить допускаемый крутящий момент со 225 кгм у соединения, отверстие венца которого изготовлено по прототипу (при

1„=0,6), до 365 кгм — у соединения, отверстие венца которого изготовлено по изобретению, что обеспечивает повышение надежности соединения на 50—

60Х по сравнению с известными способами.

Формула и з обретения

Способ обработки отверстий, при котором осуществляют формирование на поверхности отверстия выступов и впадин пластическим деформированием и последующую обработку выступов радиальным обжатием, о т л и ч а ю щ и йс я тем, что, с целью повышения ка35 чества обработки за счет снижения концентрации напряжений, радиальному обжатию подвергают центры вершин выступов, величину которого выбирают

40 в пределах 0,2-0 5 высоты выступа, при этом одновременно осуществляют дополнительное тангенциальное обжатие боковых сторон выступов, величину которого выбирают в пределах 0,03

0,12 ширины впадины.

14792б2

1479262

Составитель С.Чукаева

Редактор К.Крупкина Техред Л.Олийнык Корректор М. Расильева

Заказ 2485/13 Тираж 663 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101