Способ химико-термомеханической обработки стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для упрочнения изделий, работающих в условиях интенсивного износа. Целью изобретения является увеличение долговечности изделий за счет увеличения общей толщины упрочненного слоя и исключение операций повторного нагрева под закалку и механической обработки. Подстуживание с температуры нитроцементации, закалку и самоотпуск совмещают с обкаткой роликами и осуществляют ее одновременно по всей длине упрочняемой зоны непрерывно до получения чистовой поверхности. Это позволяет увеличить долговечность изделий, сократить материальные, трудовые и энергетические затраты на их изготовление. 1 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (ll) А1 (51) 4 С 23 С 8/54

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А8ТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ П4ИТ СССР (21) 4294173/23-02 (22) 07.08.87 (46) 15.05.89. Бюл. N 18 (71) Минский автомобильный завод (72) П.С.Гурченко, В.М.Быков и А.И.Михлюк (53) 621.785.52(088.8) (56) Карта типового техпроцесса термической обработки У 50251.00005.

Азотноуглероживание с нагревом Т.В;Ч.

МАЗ, 1987. (54) СПОСОБ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ

ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к машиностроению и может быть использовано для упрочнения изделий, работающих

Изобретение относится к машиностроению и может быть использовано для упрочнения изделий, работающих в условиях интенсивного износа.

Целью изобретения является увеличение долговечности изделий за счет увеличения общей толщины упрочненного слоя и исключения операций повторного нагрева под закалку и механической обработки. Индукционный нагрев осуществляют

До температуры нитроцементации, производят выдержку для получения диффузионного слоя необходимой толщины, а обкатку. роликами начинают от температуры нитроцементации и осуществляют ее по всей длине упрочняемой зоны изделия непрерывно, до получе2 в условиях интенсивного износа. Целью изобретения является увеличение долговечности изделий за счет увеличения общей толщины упрочненного слоя и исключение операций повторного нагрева под закалку и механической обработки. Подстуживание с температуры нитроцементации, закалку и самоотпуск совмещают с обкаткой роликами и осуществляют ее одновременно по всей длине упрочняемой эоны непрерывно до получения чистовой поверхности. Это позволяет увеличить долговечность иэделий, сократить материальные, трудовые и энергетические затраты на их изготовление. Q

1 ил. ния чистовой поверхности изделия с заданными геометрическими параметрами и одновременно с обкаткой проводят закалку и самоотпуск.

Обкатка роликами до получения чистовой поверхности с заданными геометрическими параметрами иэделия устраняет необходимость в последующей механической обработке упрочняемой поверхности.

Наряду с сокращением затрат на изготовление, устранение последующей механической обработки позволяет сохранить наиболее прочную поверхностную зону диффузионного слоя и значительно увеличить общую толщину слоя и долговечность обрабатываемых изделий.

Одновременность обк-iòêè и зде:!ий по всей длине позволяет устранить радиальное биение и конусность обрабатываемых изделий.

Обкатка роликами непосредственно от температуры нитроцементации позволяет устранить затраты на повторный нагрев и сократить общее время цикла обработки. Совмещение обкатки с подстуживанием и закалкой устраняет образование окалины.и обезуглероженного слоя в процессе охлаждения от температуры насыщения и в процессе повторного нагрева.

Продолжение обкатки в процессе самоотпуска после закалки предохраняет изделия от возникновения термических деформаций.

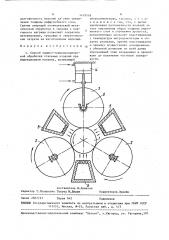

На чертеже представлена схема реализации способа.

Обрабатываемую деталь 1 после . нагрева и изотермической выдержки (1020-1080 С), совмещенной с нитроцементацией, помещают между опорными приводными роликами 2 и нагружающим роликом 3, после чего при непрерывном вращении создают радиальную нагрузку на поверхность обрабатываемой детали 1 нагружением ролика 3 при помощи пневмоцилиндра 4. При снижении температуры детали до эакалочной (800-850 С) на поверхность детали, не прекращая обкатку, подают эакалочную воду через спрейерное устройство

5, расположенное между обкатывающими роликами 2 и 3. Количество подаваемой для закалки с самоотпуском воды дозируется, как и в случае традиционной индукционной закалки с самоотпуском.

Смещение нагружающего ролика 3 под действием усилия пневмоцилиндра 4 строго ограничено регулируемым упором 6, что обеспечивает достижение заданного диаметра обрабатываемой детали 1.

По предлагаемому способу после насыщения изделие помещают в специальное закалочное устройство (см.

-чертеж). При непрерывном вращении в роликах со скоростью 50-300 об/мин производят деформацию горячего изделия до заданных размеров при усилии на нагружак ций ролик (0,5-2) х х 10 кГс. После охлаждения изделия до 800-850 С через спрейерное устройство подают закалочную воду

° в течение 20 — 30 с. Затем подач у !! о. !! >! ! р г K ) 1ш а ю т ! !! ". < ч с! !

20 — 40 с !!!!жо.!жа!!!т с K,ç;-!„!!,3ть изделие . Б ро3!яках. Пj)и этом !!pоис ходит закалка с самоотпуском упрочня5 емого изделия при непрерывном воздействии на него обкатывающих роликов.

В процессе такого воздействия изделие предохраняется от коробления, проис10 ходит выглаживание его поверхности роликами и дополнительное упрочнение изделия эа счет пластической деформации поверхностных слоев. После закалки и самоотпуска изделия иэ эакалочного устройства извлекают.

Использование предлагаемого способа не требует точного шлифования изделий перед упрочнением, которое обязательно для известных способов, :3 предлагаемом способе толщина диффузионного слоя на готовом иэделии не зависит от величины припуска перед обработкой ° Весь слой, полученный при нитроцементации, полностью сохраняется.

Для получения сравнительных характеристик базовой технологии, принятой за прототип, и предложенного способа, упрочнению подвеогали пя.пт,— цы задней рессоры (дет. 500А-2912478) и пальцы реактивной штанги (дет.

941-2919098) автомобилей ИАЗ, Все изделия были изготовлены из стали

45, Диаметр упрочняемой поверхности равен 50 мм. Длина зоны упрочнения

35 102 мм. Вес иэделий 2,43 и 2,97 кг соответственно. Долговечность этих изделий в процессе эксплуатации ограничена предельным износом 1 мм поверхности ф 50 мм.

40 Сравнительные характеристики изделий, прошедших обработку по предложенному способу и прототипу, сведены в таблицу.

Из таблицы видно, что изделия, 45 обработанные по предлагаемому способу, отличаются более высокими эксплуатационными характеристиками, повышенными твердостью упрочненной поверхности, толщиной диффузионного

50 слоя на готовом изделии и долговечностью. Изделия характеризуются повышенной чистотой поверхности, уменьшенным короблением и не требуют окончательной механической обра55 ботки. Цикл упрочнения сокращается со 100-105 мин,цо 4 мин.

Таким образом, применение предлагаемого способа позволяет увеличить

1. Способ химико-термомеханической обработки стальных изделий при индукционном нагреве, включающий

Составитель И.Дашкова

Редактор Т.Лазаренко Техред М.Дидык

Корректор И. Эрдейи

Заказ 2507/27

Тираж 942

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент.", г.ужгород, ул. Гагарина,101

14 79548

6 долговечность иэделий за счет увели- нитроцементацию, закалку, о т л и1 с чения толщины диффузионного слоя. ча ющийс я тем, что, с целью

Снятие операций окончательной меха- увеличения долговечности иэделий эа нической обработки и закалки с пов- счет увеличения общей толщины упрочторного нагрева позволяет сократить

5 ненного слоя и упрощения процесса, материальные, трудовые и энергетические затраты на изготовление изделий. с температуры нитроцеме нтации и обкатку роликами, причем нодстуживание ф о р м у л а и э о б р е т е н и я и эакалкУ осУществлЯют одновРеменно с обкаткой роликами по всей длине упрочняемой эоны непрерывно и продолжают до получения чистовой поверхности.