Способ ускорения ресурсных испытаний компрессоров на износостойкость

Иллюстрации

Показать всеРеферат

Изобретение позволяет повысить достоверность, точность и сократить продолжительность испытаний с сохранением реальной картины процесса износа компрессоров (К). К включают в работу по циклу газовое кольцо с достижением заданных параметров в режиме пуск-остановка и моделируют износ пар трения путем искусственного увеличения зазора. После окончания приработки и установления постоянной скорости износа К демонтируют, определяют предполагаемые предельные величины износа пар трения (ИПТ) К. Проводят моделирование ИПТ до предельной величины с сохранением после приработки оптимальных форм шероховатости и физико-механических св-в поверхностей. После этого производят монтаж К и продолжают его испытания до наступления отказа. Моделирование ИПТ м.б. осуществлено шлифованием щетками, химическим или электрохимическим травлением с последующей доводкой щетками. 5 з.п. ф-лы, 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU„„1479698 (51)4 F 04 В 51 OO

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTKPbfTHRM

ПРИ ГКНТ СССР (21) 4251796/25 — 29 (22) 08.04.87 (46) 15.05.89. Бюл N - 18 (71) Николаевский кораблестроительный институт им.адм.С,О.Макарова (72) С.Н.Соловьев, Н.П.Стрижак и Н.Н.Ивахненко (53) 621.22.018.8 (088.3) (56) Милованов В.И. Повышение долговечности малых холодильных компрессоров. M.: Пищевая промышленность, 1980. (54) СПОСОБ УСКОРЕНИЯ РЕСУРСНЫХ

ИСПЫТАНИЙ КОМПРЕССОРОВ НА ИЗНОСОСТОЙКОСТЬ (57) Изобретение позволяет повысить достоверность, точность и сократить продолжительность испытаний с сохранением реальной картины процесса износа компрессоров (К) . К включают в

Изобретение относится к машиностроению и может быть использовано при испытаниях на износостойкость герметичных компрессоров, а также других видов машин.

Цель изобретения — повышение достоверности, точности и сокращение продолжительности испытаний с сохранением реальной картины процесса износа.

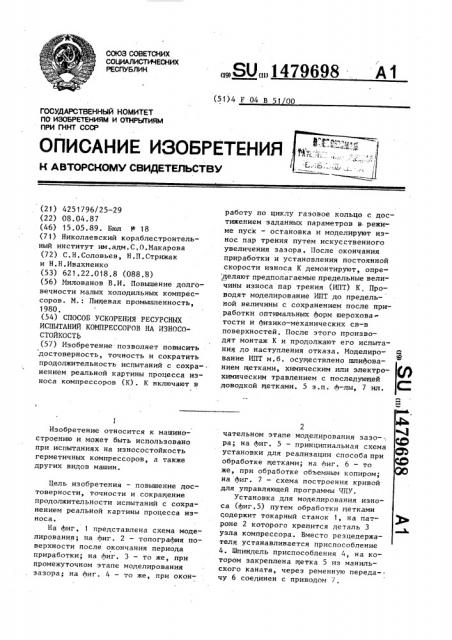

На Аиг, 1 представлена схема моделирования; на Аиг. 2 — топограАия поверхности после окончания периода приработки; на Аиг. 3 — то же, при промежуточном этапе моделирования зазора; на Аиг. 4 — то же, при оконработу по циклу газовое кольцо с достижением заданных параметров в. режиме пуск — остановка и моделируют износ пар трения путем искусственного увеличения зазора. После окончания приработки и ус ановления постоянной скорости износа К демонтируют, опре деляют предполагаемые предельные величины износа пар трения (ИПТ) К. Проводят моделирование ИПТ до предельной величины с сохранением после приработки оптимальных Аорм шерохова тости и Аизико-механических св-в поверхностей. После этого производят монтаж К и продолжают его испытания до наступления отказа. МоделироЮ вание ИПТ м.б. осуществлено шлиАованием щетками, химическим или электрохимическим травлением с последующей доводкой щетками. 5 з.п. A-лы, 7 ил.

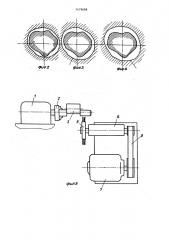

2 чательном этапе моделирования зазо--. ра; на Аиг. 5 — принципиальная схема установки для реализации способа при обработке щетками; на Аиг. 6 — то же, при обработке объемным копиром; на Аиг. 7 — схема построения кривой для управляющей программы ЧПУ.

Установка для моделирования износа (Аиг.5) путем обработки щетками содержит токарный станок 1, на патроне 2 которого крепится деталь 3 узла компрессора. Вместо резцедержателя устанавливается приспособление

4. Шпиндель приспособления 4, на котором закреплена щетка 5 из манильского каната, через ременную передачу 6 соединен с приводом 7.

14 /9698

В процессе моделирования износа с использованием объемного копира (фиг.б) к детали 3 узла компрессора, закрепленной в патроне 2, подводится режущий инструмент 8, перемещение которого осуществляется от гидроцилиндра 9, связанного через блок 10 управления, щуп 11 с объемным копиром 12. Для удаления следов режущего инструмента 8 поверхность детали 3 в последующем обрабатывается щетками из манильского каната.

Для реализации способа после окончания периода приработки компрессора

его разбирают. Осуществляют искусственное увеличение зазора в сопряжениях, например, механической обработкой при эквивалентном .удалении материала с поверхностей деталей с сохранением приобретенных в процессе приработки оптимальных форм, шероховатости и физико-механических свойств поверхностей. В основу моделирования положена модель износа трущихся пар (фиг.1), где кривая 1 характеризует износ втулки, кривая 2 — износ вала;

S — зазор в сопряжении. При сборке в сопряжениях получается монтажный зазор $н, который может изменяться в пределах, ограниченных чертежными размерами. Участок 0А характеризует период приработки. На этом этапе устанавливаются оптимальные шероховатость и отклонение формы сопрягаемых поверхностей, На участке АБ (период нормальной работы узла) условия трения стабилизируются и скорость износа становится постояннои, при

40 этом приобретенные в процессе приработки оптимальные формы, шероховатость и физико-механические свойства поверхностей в дальнейшем остаются практически без изменения. Увеличи45 вается лишь зазор в сопряжении S (< S < S -1, где S — зазор, соответствующий окончанию периода приработки; S; — промежуточный зазор, соответствующий периоду нормальной экс плуатации; S — предельно допусти50 ,мый предполагаемый зазор.

Данный способ предполагает моделировать состояние узлов трения компрессора в разные эксплуатационные периоды времени, уточнить кривую износа пар трения и установить фактическую величину предполагаемого предельного ресурса компрессора.

Искусственное увеличение зазора можно проводить шлифованием щетками иэ манильского каната с подачей тонкой абразивной пасты в зону обработки; обработкой по объемному копиру с последующей доводкой щетками; обработкой по управляющей программе на станках с ЧПУ с последующей доводкой щетками; химическим и электрохимическим травлением и последующей доводкой щетками.

Для обработки поверхности детали методом обхода контура на станке с

ЧПУ с системой автоматизированного программирования (САП) криволинейной поверхности, имеющей на любом отрезке очерка конечный радиус кривизны, можно с достаточной точностью аппроксимировать очерк такой кривой серией сопрягаемых дуг окружностей.

Для получения данных, необходимых при разработке управляющей программы для обработки, поступают следующим образом.

Примерно середину очерка поверхности выбирают в качестве начала координатных осей У-У (фиг,7), Расположение этих осей должно быть увязано с базовыми линиями или поверхностями обрабатываемой детали. Это нужно для фиксации точки исходного положения инструмента. Через начало координат проводят серию прямых (ПРО1, ПРО2, ПРОЗ и т.д.), рассекающих очерк на ряд небольших отрезков, обозначаемых КРО1, КРО2, КР03 и т.д.

Координаты точек, лежащие на очерке, вычисляют по программе на 3ВМ. После составления управляющей программы производится обработка поверхности детали на станке с ЧПУ с последующей доводкой щетками из манильского каната.

Криволинейную поверхность детали можно получить используя методы химического и электрохимического травления, т е. разрушения поверхностных слоев обрабатываемого материала, проводимого с целью обеспечения заданных требований геометрии и размеров обрабатываемой детали. При сплошном травлении происходит равномерный съем металла со всей поверхности заготовки. После травления производят доводку поверхности щетками из манильского каната.

Предложенный способ испытаний на износостойкость позволяет значитель5 14796 но сократить сроки испытаний, установить фактический ресурс и повысить достоверность результатов.

Формула из обретения

1. Способ ускорения ресурсных испытаний компрессоров на износостойкость, включающий работу компрессора по циклу газовое кольцо с достижени- )p ем заданных параметров в режиме пуск— остановка и моделирование износа пар трения путем искусственного увеличения зазора, о. т л и ч а ю шийся тем, что, с целью повьппения достовер- 15 ности, точности и сокращения продолжительности испытаний с сохранением реальной картины процесса износа, после окончания приработки и установления постоянной скорости износа ком- щ прессор демонтируют, определяют предполагаемые предельные величины износов каждой пары трения компрессора, проводят моделирование износа этих пар трения до предельной величины с 25 сохранением приобретенных после приработки оптимальных форм, шероховатости и физико-механических свойств поверхностей, после чего производят

98 6 монтаж компрессора и продолжают его испытания до наступления отказа, 2. Способ по п,1, о т л и ч а ю— шийся тем, что моделирование пар трения осуществляют шлифованием щетками из непроволочных материалов с подачей тонкой абразивной пасты в зону обработки.

3. Способ по п.1, о т л и ч а юшийся тем, что моделирование износа пар трения осуществляют по объемному копиру с последующей доводкой щетками.

4, Способ по п.1, о т л и ч а ю . шийся тем, что моделирование износа пар трения осуществляют по управляющей программе на станках с

ЧПУ с последующей доводкой щетками.

5, Способ по п.1, о т л и ч а ю— шийся тем, что моделирование износа пар трения осуществляют химическим травлением с последующей доводкой щетками.

6. Способ по п.1, о т л и ч а ю— шийся тем, что моделирование износа пар трения осуществляют электрохимическим травлением с последую,щей доводкой щетками.

1479698

1479698

Составитель З.Пимахова Редактор M.Êåëåìåø ТехредЛ.Сердюкова Корректор В.Гирняк

Заказ 2522/35 Тираж 523 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101