Способ прокатки слитков и заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к области прокатного производства и может быть использовано при прокатке слитков и заготовок на обжимных прокатных станах. Цель изобретения - повышение выхода годного и интенсификация проработки структуры металла. В процессе прокатки слитки и заготовки в количестве двух и более штук деформируют за несколько поочередных этапов. Один из них представляет собой поочередную деформацию раскатов в валках, другой - совместную прокатку сдвинутых в продольном направлении на определенную величину заготовок. При этом после каждого этапа производят кантовку заготовок на 90°, а после совместной прокатки близлежащую к валкам заготовку поворачивают на 180° в горизонтальной плоскости и производят дальнейшую поочередную прокатку. Повышение выхода годного достигается снижением искажений торцов раската в продольном направлении, а интенсификация проработки структуры металла - возможностью более интенсивных обжатий за счет повышения углов захвата металла валками. 1 з.п. ф-лы, 3 ил, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) (5)) 4 В 21 В 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4271941/31-02 (22) 30.06.87 (46) 23.05.89. Бюл. 1 у 19 (71) Московский институт стали и сплавов (72) В.В. Бринза, В.И. Погоржельский, Г.К. Тютюшев, В.П. Следнев, В.Б. Шум, В.Д, Дмитриев, Д,П. Кукуй и Г.В. Ошеровский (53) 621.771.22.04(088.8) (56) Авторское свидетельство СССР

У 1068181 кл. В 21 В 1/02, 1984.

Авторское свидетельство СССР

)l> 839622, кл. В 21 В 1/06, 1978. (54) СПОСОБ ПРОКАТКИ СЛИТКОВ И ЗАГОТОВОК (57) Изобретение относится к области прокатного производства и может быть использовано при прокатке слитков и заготовок на обжимных прокатных станах. Цель изобретения — повьппение выхода годного и интенсификация про1

Изобретение относится к прокатному производству и может быть исполь- . зовано при прокатке слитков и заготовок на обжимных прокатных станах.

Целью изобретения является повышение выхода годного и интенсификация проработки структуры металла.

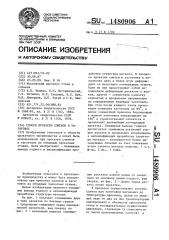

На фиг. 1 показано совмещение двух и трех раскатов по боковым граням с продольным смещением перед одновременной прокаткой, вид сверху; на фиг. 2 — воэможпый вариант совмещеработки структуры металла. В процессе прокатки слитки и заготовки в количестве двух и более штук деформируют за несколько поочередных этапов.

Один из них представляет собой поочередную деформацию раскатов в валках, другой — совместную прокатку сдвинутых в продольном направлении на определенную величину заготовок.

При этом после каждого этапа проиэо водят кантовку заготовок на 90, а после совместной прокатки близлежащую к валкам заготовку поворачивают на

180 в горизонтальной плоскости и производят дальнейшую поочередную прокатку. Повышение выхода годного

Щ достигается снижением искажении торцов раската в продольном направлении, а интенсификация лроработкн структуры металла — возможностью более интенсивных об><атий за счет повьпиения углов захвата металла валками. 1 з. п. 2 ф-лы, 3 ил., 1 табл.

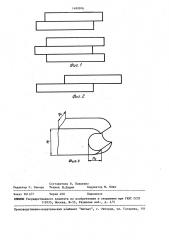

2 ния раскатов равной длины со смещением на половину длины каждого, вид сверху; на фиг. 3 — форма торца раската после прокатки.

В процессе осуществления способа слитки или заготовки нагревают до температуры прокатки, далее по меньшей мере по два из них транспортируют одновременно к обжимному прокатному стану и последовательно осуществляют сдвоенную, строенную (в зависимости от числа прокатываемых слитков) и

1480906 так далее прокатку на гладкой бочке валков и в ящичных калибрах, 11ри этом каждый слиток или заготовку прокатывают преимущественно без канто5 вок до соотношения ширины к высоте находящегося в интервале 2... 3 и выше. После этого последовательно проо катываемые раскаты кантуют на 90 и совмещают посредством линеек манипулятора по боковым граням с продольным смещением одного относительно другого (фиг. 1). Минимальное продольное смещение равно двум длинам геометрического очага деформации. При равной длине слитков или заготовок продольное смещение одноro относительного другого целесообразно осуществлять на половину длины каждого раската (фиг. 2).

В этом случае совмещать следует донные половины раскатов, что поз. воляет в конечном итоге осуществлять больше обжатия на прибыльной части слитка. Полученньп". таким образом па кет прокатывают в ящичном калибре, при этом сначала осуществляется захват валками только части раскатов или одного раската, После прокатки пакета в течение одного или несколь- 30 ких проходов пакет разбирают. При о этом раскаты кантуют на 90, а близлежащий к валкам раскат разворачивао ют на 180 в горизонтальной плоскости и осуществляют последовательную про35 катку на последующих этапах. При этом начало прокатки осуществляют с концов раскатов, находившихся в пакете. При необходимости рекомендуется повторение указанной последовательности опе- 40 раций. Прокатку заканчивают при достижении раскатами заданной конечной формы.

При осуществлении предлагаемого способа при совместной прокатке заготовок происходит снижение искажений (n,) в продольном направлении торцов раската (фиг, 3) за счет более благоприятной схемы напряженного состояния {более равномерного пластического течения металла по высоте) по сравнению с совместной прокаткой раскатов без смещения. Смещение заготовок на величину, по крайней мере равную двум длинам зон очага деформао 55 ции, и поворот заготовок на 180 в горизонтальной плоскости позволяют повысить углы захвата металла валками в начальный период, что приводит к возможности интенсифицировать проработку структуры металла и повысить за счет этого качество готового проката.

При смещении заготовок менее, чем на две длины зоны очага деформации, захват металла валками будет неустойчивым вследствие влияния переходных процессов при совместном захвате первого, второго и так далее раската, что приведен к снижению степени обжатия.

Для экспериментальной проверки предлагаемого способа прокатывали слитки стали ШХ15 массой 5, 6 т и размерами поперечного сечения 710"

«630 мм применительно к условиям блюминга 950. Режим обжатий включал

15 проходов. Конечное сечение блюмов составляло 180 207 мм. Первые шесть проходов осуществляли на гладкой бочке валков, в течение этого этапа слитки прокатывали поочередно. Далее раскаты кантовали, совмещали по боковым граням и прокатывали одновремен— но в течение четырех проходов в ящичном калибре. После чего снова осуществляли поочередную прокатку раскатов„

Условия опытной прокатки и ее результаты представлены в таблице.

При проведении экспериментов фиксировали условия захвата, которые являлись интегральной оценкой, характеризующей угол захвата, и пиковые значения энеproсиловых показателей процесса прокатки, а также максимальное искажение торцов и балл макроструктуры по центральной пористости.

Получено, что прокатка по известному способу (опыт 1) характеризуется наихудшими результатами. Не обеспечивают также достижения цели условия прове-, дения прокатки без смещения слитков на этапе одновременной прокатки (опыт 4) и без последующего разворота близлежащего к валкам слитка (опыт 2).

Опыты 3 и 5, выполненные в соответствии с изобретением, обеспечивают достижение поставленной цели, снижая на 10-157 искажения торцов раскатов, улучшая условия проработки металла осевой зоны и обеспечивая стабильные условия захвата.

Формула изобретения

1, Способ прокатки слитков и заготрвок, включающий прокатку двух и

06 условия захвата

Использование разворота на

180 раската после этапа одновременной прокатки

Дополнительная информация о длине слитков

Максимальное

Интенсивность проработки осевой эоны раскатов, балл макроструктуры по центральной пористости

Взаимное расположение раскатов на этапе одновременной прокатки

Опыт искакение торцов раскатов, мм

Передний Задний конец конец

220 1,5-2,0

Захват 280

Слитки произвольной длины

l Совмецение Нет беэ смещения нестабилен на этапе одновременной прокатки

Затрудненный

190 1,5-2,0

250

2 Совмецение со смещением захват раската прн последующей поочередной прокатке раскатов

Захват ус- 240 тойчив на

180 I 0-1, 5

Слитки произвольной длины

3 Совмещение Да со смецением всех этапах прокатках

Захват sа- 280

220 1, 5-2,0

4 Совмецеиие без смецения труднен на этапе одновременной прокатке

Захват ус- 240 тойчив иа

180 0,5-1 0 (балл макроструктуры в головной . части слитка минимален среди всех слитков) 5 Совмецение со смещением на поСлитки равной длины всех этапах прокатки ловииу длины какдого слитка

5 14809 более раскатов на гладкой бочке и в ящичных калибрах за несколько чере° Ф I дуюшихся этапов, один из которых заключается в поочередной деформации

5 раскатов, другой — в одновременной деформации совмещенных по боковым граням раскатов, с кантовкой их пос— ле каждого этапа на 90, о т л и— ч а ю шийся тем, что, с целью 10 повышения выхода годного и интенсификации проработки структуры металла, при одновременной прокатке слитки или заготовки по контактирующим граням располагают с продольным сме- 15 щением друг относительно друга по крайней мере на величину, равную двум длинам очага деформации, а поочередную их прокатку на последнем этапе ведут начиная с обжатия концов, находившихся при одновременной прокатке в контакте, для чего близлежащий к валкам раскат перед поочередной прокаткой разворачивают о на 180 в горизонтальной плоскости.

2. Способ по п. 1, о т л и ч а— ю шийся тем, что, с целью интенсификации проработки прибыльной (головной) части слитков и заготовок, при одновременной прокатке раскатов одинаковой длины смещение осуществляют на половину их длины, совмещая при этом донные половины раскатов.

1480906

Составитель В. Павленко

Редактор С. Пекарь Техред М.Дидык Корректор М. Пожо

Заказ 2613/7 Тираж 460 Подписное

ВНИИПИ Государственного комитета.по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101