Способ прокатки кольцевых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячекатаных кольцевых изделий типа бандажей, фланцев, венцов и обойм крупногабаритных подшипников. Цель - повышение производительности за счет сокращения технологических операций. Нагретую заготовку подают на внутренний валок 2 кольцепрокатного стана. Внутренний валок перемещают к наружному валку 3 до соприкосновения. Опускают верхний торцовый валок 4. Начинается черновая прокатка заготовки торцовыми и радиальными валками. При достижении толщины изделия, равной S=√S<SB POS="POST">O</SB>S<SB POS="POST">K</SB>, где S<SB POS="POST">O</SB>-толщина заготовки перед прокаткой, S<SB POS="POST">K</SB>-толщина готового кольцевого изделия, датчик 5 подает сигнал об изменении направления вращения валков 3 и 4 на противоположное. Производят чистовую прокатку в той же клети стана до получения конечных размеров изделия. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1480941

151 4 В 21 Н 1/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСВ ВУ

Кис мому (21) 4040309/23-27 (22) 09.12.85 (46) 23.05.89. Бюл. № 19 (71) Институт черной металлургии и Таганрогский металлургический завод (72) В. И. Хейфец, Л. А. Левицкий, П. Е. Осипенко, А. Ф. Шулежко, В. К. Лященко, Ю. В. Якубович и М. И. Староселецкий (53) 621.771.29 (088.8) (56) Авторское свидетельство СССР № 996013, кл. В 21 Н 1/06, 16.03.81. (54) СПОСОБ ПРОКАТКИ КОЛЬЦЕВЫХ

ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячекатаных кольцевых изделий типа бандажей, фланцев, венцов и обойм крупногабаритных подшипников. Цель — повышение производительности за счет сокращения технологических операций. Нагретую заготовку подают на внутренний валок 2 кольцепрокатного стана.

Внутренний валок перемещают к наружному валку 3 до соприкосновения. Опускают верхний торцовый валок 4. Начинается черновая прокатка заготовки торцовыми и радиальными валками. При достижении толщины изделия, равной s= sos>, где so — толщина заготовки перед прокаткой; s< — толщина готового кольцевого изделия, датчик 5 подает сигнал об изменении направления вращения валков 3 и 4 на противоположное.

Производят листовую прокатку в той же клети стана до получения конечных размеров изделия. 4 ил.

1480941

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячекатаных кольцевых изделий типа бандажей, фланцев, венцов, обойм крупногабаритных подшипников.

Целью изобретения является повышение производительности за счет сокращения технологических операций.

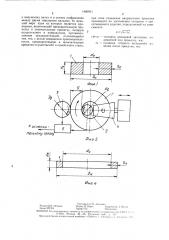

На фиг. 1 показана исходная заготовка; на фиг. 2 — схема процесса прокатки; на фиг. 3 — схема процесса прокатки с изменением направления вращения наружного валка; на. фиг. 4 — готовое кольцевое изделиее., Способ осуществляют следующим образом.

Исходную кольцеьую заготовку 1 (фиг. 1) размерами Dn, do, Ho и зп, нагретую до температуры деформации, подают на.,внутренний валок 2 кольцепрокатного стана (фиг. 2).

Посредством силового гидроцилиндра (не показан) внутренний валок перемещается к наружному валку 3. В момент соприкосновения кольцевой заготовки 1 с наружным валком 3 начинается процесс обжатия кольцевой заготовки 1 в радиальном направлении между наружным и внутренним валками.

В этот же момент торцовые валки 4 подводятся с помощью гидроцилиндра 2 (не показан) к кольцевой заготовке 1, верхний торцовый валок опускается до соприкосновения с ее торцовой поверхностью, и начинают обжатие в осевом направлении по высоте заготовки. Заготовка 1 в процессе прокатки вращается за счет приложения крутящего момента к наружному валку 3 и приложения момента к одному или двум торцовым валкам. Процесс деформации кольцевой заготовки по толщине стенки sn производится за счет перемещения внутреннего валка 2 к наруйному валку 3, т. е. регулировкой усилия давления в гидроцилиндре внутреннего валка (не показан). Осуществляют черновую прокатку.

Данные о величине толщины кольцевой заготовки s поступают в датчик 5, в который перед началом прокатки заносится значение

s=A/50 ЯФ, где s,, — — толщина готовогО кольцевого изделия после прокатки, для данного типоразмера изделий, и Ьостоянно сравниваются с этим значением. При достижении толщины кольцевого изделия

S=q Sn Sb датЧИК 5 ПОдаЕт СИГНаЛ На уСтрОйства (не показаны), которые изменяют направления вращения валков 3 и 4 на противоположные, при этом осуществляют чнстовую прокатку в противоположном направлении до получения конечных размеров изделия.,Черновую и чистовую прокатку производят в одной клети стана.

Изменение направления вращения валков может быть осуществлено, например, путем изменения направления вращения вала электродвигателя (реверса) или путем изменения крутящего. момента в силовом редукторе за счет наружной шестерни, Формула для определения толщины кольцевой заготовки s, при которой производят изменение направления вращения валков, получена из условия полного выравнивания волокон в прокатанной заготовке.

Пример. Исходную кольцевую заготовку размерами 347Х243Х275Х52 мм, массой

m=104 кг нагревают до температуры деформации 1250 С, подают на внутренний валок 2 диаметром db=200 мм кольцепрокатного стана. Посредством силового гидроцилиндра внутренний валок перемещают к наружному валку диаметром Db 700 мм.

В момент соприкосновения кольцевой заготовки с наружным валком начинается процесс об атия кольцевой заготовки в радиальном направлении между наружным и внут,ренним валками. В этот же момент торцовые

20 валки подводят с помощью гядроцилиндра к кольцевой заготовке, верхний торцовый валок опускают до соприкосновения с ее торцовой поверхностью, и начинают обжатие заготовки в осевом направлений.

Заготовка в процессе прокатки вращается за счет приложения крутящего момента, равного 4 тм, к наружному валку 2 и приложения момента к одному нижнему торцовому валку, который в соответствии с характеристикой стана составляет 0,8 тм.

Исходную кольцевую заготовку 1 прокатывают до размеров готового кольцевого изделия DbXduXHb s> 700X650X250 )(><25 мм. В датчик 5 перед прокаткой заносят зна4ейие толщины s=Qs< sp=36 мм.

Я процессе прокатки на датчик 5 поступают данные о текущем значении толщины кольцевого изделия и сравниваются с занесенным исходным значением s= so я =

=36 мм.

Как только текущее значение толщины s кольцевого изделия достигает значения, 40 равного величине занесенного исходного значения s= so я =36 мм, т. е. s =s=36 мм датчик 5 производит переключение полюсов электродвигателей постоянного тока привода наружного валка 3 и торцового валка 4.

С Использованием способа была прокатана опытная промышленная партия заготовок указанных размеров (50 шт.). Исследования качества металла прокатанных колец,показали, что макроструктура металла однорЬдная, отсутствуют дефекты в макроструктуре в виде трещин. При исследовании геометрии кольцевых изделий в прокатанных коЛЬцах не выявлено отклонений от требуемых геометрических параметров.

Формула изобретения

Способ прокатки колЬцевых изделий в радиальном направлении между двумя валками с приложением крутящего момента

1480941 PA6Ю

Составитель М. Антошин

Редактор В. Петраш Техред И. Верес Корректор. 1. Питай

Заказ 2572/9 Тираж 573 Подписное

ВНИ ИПИ Государственного комитета по изобретениям и открытиям прп !,!11 С<

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. -1,5

Производственно-издательский комбинат «Г1атент», г. Ужгород, ул. (пгпрпна, ц к наружному валку и в осевом направлении между двумя торцовыми валками, ho меньшей мере ддин из которых является приводным, включающ11й предварительную прокатку и окончательную прокатку, которую осуществляют в направлении, противоположном предварительной, отличающийся тем, что, с целью повышения производительности, предварительную и окончательную прокатки осуществляют в одной клети стана, при этом изменение направления прокатки производят по достижении толщины s прокатываемого изделия, определяемой из зависимости где so — толщина кольцевой заготовки, подаваемой под прокатку, мм;

s — тол щина готового кольцевого изделия после прокатки, мм.