Способ изготовления полых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при получении полых изделий типа конических и цилиндрических стаканов с глубокими полостями. Цель - повышение качества изделий за счет уменьшения разностенности и снижение усилия деформирования при выдавливании глубоких полостей. Исходную заготовку деформируют фасонированием ее верхнего торца с вытеснением избыточного металла со стороны нижнего торца. В нижней части заготовки формуют конический участок с углом конуса, равным углу конуса изделия, и диаметром основания, большим диаметра основания изделия. Длину образующей конического участка определяют из условия L=(0,25 - 0,6) H/COSγ√ε, где ε - величина обжатия γ - угол наклона конуса изделия H - высота полученного полуфабриката. Затем полуфабрикат центрируют по коническому участку и деформируют путем прошивки, совмещенной с обжимом металла в нижней части и радиальной раздачей в остальной части заготовки. При этом благодаря оптимальному силовому режиму повышается стойкость деформирующего инструмента, а возможность центрирования заготовки уменьшает разностенность готового изделия. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „„1480947

<5d 4 ?? 21 .! 5>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4319402/3! 27 (22) 5.09.87 (46) 23.05.89. Бюл. № 19 (72) Ю. А. Кащенко, В. П. Еремин, В. К. Воронцов, И. С. Алиев, Л. Н. Соколов, В. Н. Ефимов и Е. П. Бондарь (53) 621.73 (088.8) (56) Авторское свидетельство СССР № 651884, кл. В 21 К 21/10, 1976. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано при получении полых изделий типа конических и цилиндрических стаканов с глубокими полостями. Цель — повышение качества изделий за счет уменьшения разностенности и снижение усилия деформирования при выдавливании глубоких полостей.

Исходную заготовку деформируют фасони!

Изобретение относится к обработке металлов давлением и может быть использовано при получении полых изделий типа конических и цилиндрических стаканов с глубокими полостями.

Цель изобретения — повышение качества изделий за счет уменьшения разностенности и снижения усилия деформирования при выдавливании глубоких полостей.

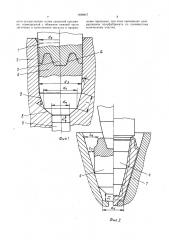

На фиг. 1 показана заготовка в конечный момент операции фасонирования; на фиг. 2 — полое коническое изделие в начальный и конечный моменты последующей операции прошивки; на фиг. 3 и 4 — цилиндрический стакан на последующей операции прошивки и протяжки; на фиг. 5 — схема получения высокого полого изделия. рованием ее верхнего торца с вытеснением избыточного металла со стороны нижнего торца. В нижней части заготовки формуют конический участок с углом конуса, равным углу конуса изделия, и диаметром основания, большим диаметра основания изделия. Длину образующей конического участка опре- . деляют из условия 1=(0,25 — 0,6) Н/cosy 7, где е — величина обжатия; у — угол наклона конуса изделия; Н вЂ” высота полученного полуфабриката. Затем полуфабрикат центрируют по коническому участку и деформируют путем прошивки совмещенной с обжимом металла в нижней части и радиальной раздачей в остальной части заготовки.

При этом благодаря опти альному силовому режиму повышается стойкость деформирующего инструмента, а возможность центрирования заготовки х меньшает разностенность готового изделия. 5 ил.

Способ осуществляют следующим образом.

Исходную заготовку 1 диаметром d>, полученную резкой прутка, подвергают фасонированию преимущественно в горячем состоянии в матрице 2 воздействием пуансона 3 (фиг. 1). При этом верхний торец заготовки 1 деформируют, образуя углубление а с формой, соответствующей геометрии прошивного пуансона 4 (фиг. 2), а торцовую и боковую поверхности кромки полуфабриката оформляют в соответствии с требуемой конфигурацией готового изделия (поковки).

Глубина полости а выполняется равной

0,4...0,6 диаметра торца пуансона, что обеспечивает устойчивую фиксацию пуансоном заготовки при прошивке.

1480947

Одновременно нижнюю часть заготовки 1 обжимают, формируя конический участок б с углом уклона у, равным углу наклона конической поверхности изделия.

Длину образующей l центрального участка б определяют по зависимости, установленной экспериментальным путем

l=(0,25...0,6) - е, cosy где 7 — угол конуса изделия;

Н вЂ” высота полуфабриката; е — обжатие.

К коническому участку б в плоскости меньшего его основания, определенного диаметром d<, примыкает вспомогательный (подпорный) конусный участок в с углом наклона образующей =у+ (10 — 40 ), переходящий в компенсирующий, в первом приближении, цилиндрический отросток с диаметром d<, значение которого определено зависимостью

d (0,5...0,9) d„, где d„— диаметр основания (дна) изделия.

Значение диаметра с4 устанавливается исходя из целесообразного объема металла, вытесняемого в направлении прошивки на второй операции штамповки, по зависимости

do = d«(1+(1,2... 1,8)1 t gg.

При фасонировании подпор, оказываемый двойным конусом (у — P) в нижней части заготовки оказывается достаточным для оформления сложнофасонированного верхнего торца. Компенсация избыточного объема, связанного с отклонениями размеров заготовки, осуществляется выдавливанием в отросток диаметром d, форма которого и переходы к которому оформляются плавно для избежания в последующем зажимов.

Как правило, высота отростка незначительна, и между торцами калиброванной заготовки и выталкивателя 5 сохраняется зазор Zi.

Отросток может быть полностью устранен путем подбора оптимального значения угла р и высоты участка в при данной степени деформации верхнего торца. При значениях углов у, превышающих 15, принимая верхние значения длины пояска 1 для значения обжатия е(0,4, можно обеспечить достаточную величину подпора и без образования конического участка в.

На второй операции формообразования полуфабрикат 6 укладывают в прошивную матрицу 7 и центрируют по коническому пояску, длина 1 которого обеспечивает точную и надежную фиксацию.

Так как диаметр с4 больше диаметра основания полости d„, то между полуфабрикатом 6 и дном прошивного штампа образуется зазор 7е (фиг. 2). Между боковыми поверхностями полуфабриката 6 и стенками матрицы 7 имеется переменный радиальный зазор Z3, который переходит в Z< у верхней кромки полуфабриката. При опускании пуансона 4 он входит в центрирующее углубление а, тем самым фиксируя полуфабрикат-заготовку 6, и начинает ее деформирование. Деформирование производят полузакрытой глухой прошивкой полости, одновременно оформляя наружную поверхность обжатием придонного конического участк полуфабриката и радиальной раздачей остальной верхней части.

Хорошему центрированию и направлению пуансона 4 вдоль оси прошивки способствует наличие зазора Zp, заполняемого метал"0 лом, вытекаемым при обжатии в прямом направлении. Помимо эффекта снижения усилия выдавливания (сопровождаемого уменьшением износа и повышением стойкости инструмента), наличие в зоне пластиче15 ской деформации двухстороннего течения металла способствует появлению эффекта самоустановления (саморегулирования) процесса, сопровождаемого равномерным истечением металла в равнозначные зазоры между пуансоном и матрицей, что резко снижает

20 опасность появления горизонтальных составляющих усилий, вызывающих изгиб пуансона.

На заключительной стадии процесса производится доштамповка изделия. В приэ5 донном участке заполняются все участки зазора Z2, заполняется металлом также зазор Z3. Избыток металла вытесняется вверх, где зазор Z4 сохраняется до конца процесса.

В зоне его наличия деформация радиальной раздачей полой кромки продолжается также

30 до конца процесса. Это позволяет путем свободной радиальной раздачи получить из фасонированного с целесообразной геометрией полуфабриката изделия с профилированной ступенчатой или суженной кромкой.

Штамповку заканчивают в момент достижеЗ5 ния требуемых размеров изделия.

Деформацию на заключительной стадии можно вести и с вытеснением металла в компенсационную полость в прямом направлении. Для низких цилиндрических полуфабрикатов с фасонированными торцами ком40 пенсация избытка в прямом направлении в технологический отросток предпочтительна и может быть выполнена при силовом воздействии на торец (фиг. 3). На последующем переходе протяжки (фиг. 4) деформация полуфабриката с точным объемом способствует получению полых изделий с точными размерами и фасонным торцом.

Для получения конфигурации верхнего (прилегающего к кромке) участка, максимально приближенного по форме и размерам

50 к параметрам готовой детали, и обеспечения снижения затрат металла полая часть (кромки) полуфабриката перед радиальной раздачей должна иметь размеры, обеспечивающие необходимые значения плошадей поперечного кольцевого сечения. В этом случае

55 для обеспечения достаточной стойкости пуансонов целесообразно создание технологического фланца г. Для высоких конических изделий (высотой больше 1,6 диаметра), 1480947

Формула азобр етення

l=(0.25...0,6) . y-, cosy

55 а также для изделий с углом конуса 7)16 этот фланец может выполнять и дополнительно роль центрирующего элемента, что при больших значениях Zo и Z4 обеспечит гарантированную устойчивость и при минимальных значениях l и глубины полости а.

При этом наружная поверхность фланца выполняется конической с тем же углом конуса у, длина образующей поверхности принимается равной (0,2...0,4) длины образующей l, а переходы от фланца к уступу и стержню оформляются фасками или радиусами закругления (фиг. 5).

Пример. Заготовку диаметром d.-=65 мм и высотой ho=88 мм из стали 35 нагревают в индукционной печи до 1200 С и подвергают штамповке на 2-позиционном штампе. Заготовку фасонируют (фиг. I ) с получением полуфабриката, имеющего следующие размеры: на верхнем торце — у конической (фиксирующей) полости глубина 27 мм, диаметр дна 27 мм, уклон 7 и уступ диаметром (у торца) 52 мм, высотой 26 мм с уклоном

3,6 и переходным радиусом 6 мм; в нижней части — центрирующий конический поясок с углом y — 15 и длиной образующей, определенной по формуле (1) при значениях параметров Н=110 мм и я=0,520 и равной

i=32 мм, а также с коническим подпорным участком с do=48,8 мм, уклоном р=25 и высотой -2 мм, достаточной для оформления верхнего фасонированного торца и без вытеснения металла в отросток (в штампе

d» =39,0 мм).

На второй позиции полуфабрикат с указанными размерами центрируется по коническому пояску на длине l=32 мм с образованием зазора 2.=11 мм и внедрением пуансона деформируется в изложенной последовательности путем обжатия полуфабриката в нижней части и радиальной раздачи в верхней части.

В результате получают изделие типа конического стакана с толщиной дна 21+- и высотой 114+ м м, имеющей коническую

3-ступенчатую полость с диаметром у дна (первая ступень) О 27 мм, на расстоянии

33 мм от дна диаметр второй ступени Я 35 мм и далее на отдалении 15 мм диаметр третьей ступени Я 50 мм, переходящий на диаметр

Я 53 мм у кромки изделия. Наружные размеры: диаметр дна d„=42 мм, высота участка с конической поверхностью 7=15 80 мм с наибольшим диаметром Я 85 мм на пояске высотой 7 мм. Наружный профиль у верхней утонченной кромки — в виде обратного конуса с диаметром у кромки О 66 мм, ниже на 24 мм диаметр Я 71 мм с плавным переходом к пояску Я 85 мм.

Полученные изделия имеют стабильную точность размеров, разностенность изделий снижается с 3 — 4 до 1...1,2 мм. За счет снижения усилий на основной стадии формоизменения снижение требуемой работы деформирования (по диаграммам усилие

35 путь) составляет 26...30Я. Благодаря фасонированию приторцовых поверхностей коэффициент использования металла повышается с 0,38 до 0,56.

С такими же показателями технико-экономической эффективности опробован процесс штамповки высоких конических изделий (фиг. 5).

Исходную заготовку из стали 35 размерами B 65к,120 мм после нагрева подвергают фасонированию с образованием полуфабриката, имеющего нижний конический поясок с do=55 мм и i=29 мм, у=10 . технологический фланец диаметром О 87 мм, высотой 9 мм и переходными радиусами

R=16 мм, торцовое углубление с диаметром дна Я 22,3 мм, уклоном 10 и глубиной 30 мм и уступ высотой 35 мм и диаметром Я 67 мм.

На переходе прошивки из этого полуфабриката по описанной последовательности получают изделие . с конусной 2-ступенчатой полостью глубиной 128 мм и диаметром дна полости Я 22,3 мм, по наружной поверхности диаметр дна d„=44,6 мм. Конусная поверхность высотой 115 мм и уклоном 10,6, переходящая на диаметре — О 87 мм в о6ратный (до торца) конус с углом 12 на высоте участка 30+ мм. Разностенность штампованных изделий снижена с 4...5 до 1...

1,5 мм, что позволяет снизить в 1,2...1,5 раза припуски на обрабатываемые поверхности.

Способ позволяет повысить точность изделий и, следовательно, снизить расход металла и трудоемкость изготовления цилиндрических и конических полых изделий. Благодаря оптимальному си.: овому режиму повышается стойкость инструмента, особенно пуансонов, что способствует повышению стабильности и удешевлению процесса.

Способ изготовления полых изделий, включающий получение из исходной заготовки полуфабриката, диаметр основания которого превышает диаметр основания изделия и последующее его деформирование до оформления наружной поверхности путеM радиальной раздачи металла, отлачиюи<пися тем, что, с целью повышения качества изделий за счет уменьшения разностенности и снижения усилия деформирования при выдавливании глубоких полостей, получение полуфабриката осуществляют фасонированием верхнего торца заготовки и образованием в ее нижней части конического участка с углом конуса, равным углу конусo гol îвого изделия, и длиной образуюгцей, ollpcделяемой из хсловия где е — обжатие; у — угол конуса изделия;

Н вЂ” высота полуфабриката, а последующее деформирование полуфабри1480947

Фиг. 2 ката осуществляют путем закрытой прошивки, совмещенной с обжимом нижней части заготовки и вытеснением металла в направлении прошивки, при этом производят центрирование полуфабриката по упомянутому коническому участку.

1480947

1480947

Составитель С. Малай

Редактор В. Петраш Техред И. Верес Корректор Л. Пилипенко

Заказ 2572/9 Тираж 573 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101