Способ холодной сварки капсул

Иллюстрации

Показать всеРеферат

Изобретение относится к холодной сварке однородных пластичных материалов и может быть использовано при сварке герметичных капсул. Цель изобретения - повышение надежности герметизации сварного соединения. Крышку с корпусом капсулы деформируют на оправке, по меньшей мере двумя роликами с получением нахлесточного соединения. Деформирование ведут до пересечения концов соседних деформированных каждым роликом участков. При деформировании обеспечивают смещение деформированных участков относительно один другого в направлении продольной оси капсулы. Смещение может быть достигнуто перемещением роликов по винтовой линии. Выполнение ступенчатого шва позволяет перекрывать области возможных непроваров, характерных начальным и конечным участкам швов отдельных ступеней. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„80„„1481010

А1

<511 4 ?? 23 ?? 31>

ОПИСАНИЕ ИЗОБРЕТЕНИ

H А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4286369/31-27 (22) 20.07.87 (46) 23.05.89. Бюл. № 19 (71) Тульский политехнический институт (72) А. Н. Герасин, Е. А. Козело, В. Ф. Кузин, М. Н. Цыпина, Ю. Б. Бердичевский, Ю. В. Савинкин, Б. А. Хенкин и М. Ю. Пиняева (53) 621.791 21(088.8) (56) Савинкин Ю. В. и др. Холодная сварка роликами алюминиевых бесфланцевых капсул.— Сб., Сварка цветных металлов Тула, ТулПИ, 1985, с. 92 — 97. (54) СПОСОБ ХОЛОДНОЙ СВАРКИ КАПСУЛ (57) Изобретение относится к холодной сварке однородных пластичных материалов и может быть использовано при сварке герИзобретение относится к холодной сварке однородных пластичных материалов и может быть использовано в машиностроительной, приборостроительной, химической, пишевой и других отраслях промышленности при изготовлении герметичных бесфланцевых капсул.

Целью изобретения является повышение надежности герметизации сварного соединения.

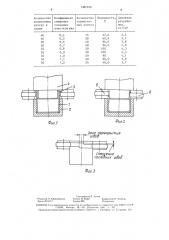

На фиг. 1 гоказано начало цикла деформирования при сварке; на фиг. 2 — конец цикла; на фиг. 3 — вид шва в зоне перекрытия, выполненного с применением двух деформирующих роликов.

Способ реализуется следующим образом.

Корпус 1 (фиг. 1 — 3) устанавливают в державке 2 и надевают на него крышку 3, на которой предварительно выполняют отбортовку. Оправку 4 вводят в полость крыш2 метичных капсул. Цель изобретения — повышение надежности герметизации сварного соединения. Крышку с корпусом капсулы деформируют на оправке по меньшей мере двумя роликами с получением нахлесточного соединения. Деформирование ведут до пересечения концов соседних деформированных каждым роликом участков. При деформировании обеспечивают смещение деформированных участков относительно один другого в направлении продольной оси капсулы. Смешение может быть достигнуто перемещением роликов по винтовой линии. Выполнение ступенчатого шва позволяет перекрывать области возможных непроваров. характерных для начальных и конечных участков швов отдельных с1упеней. 1 з.п. ф-1bl, 3 ил. ки, крышку плотно прижимают к корпусу.

Сварку производят врагцаюшимися роликами, размещенными на одинаковом расстоянии друг от друга по окружности сварпваемой детали. Сварочные ролики имеют смещенные друг относительно друга вдоль продольной оси свариваемой детали рабо !HE пояски 5 и 6. При сварке, вдавливая рабочие пояски 5» 6 роликов в материал крышки, деформируют свариваемые детали на оправке. При этом рабочие пояски роликов перемешаются по несовпадаюшим траекториям до образования зон взаимного перекрытия швов (фиг. 3). Величина смещения (фиг. 3) рабочих поясков друг относительно друга выбирается экспериментально, исходя из условий образования в зоне перекрытия швов герметичного сварочного соединения. Величина этого смешения зависит от свариваемого материала, толщины, формы очага деформации.

1481010 з

Величина нахлестки или перекрытия должна превышать длину дуги отпечатка деформирующего ролика при его первоначальном внедрении в свариваемый металл на требуемую для сварки глубину. С некоторым приближением эта длина может быть определена по формуле

L = 0,01745R где А =2Arcsin

Š— длина дуги начального отпечатка при внедрении ролика в металл на глубину h= п . >„ Я; — радиус ролика;

߄— толщина одного слоя металла в зоне сварки; й. — количество слоев (в случае сварки двух м атер и алов п =- 2);

Š— степень деформации;

* — угловой размер дуги отпечатка.

При апробировании способа производят сварку капсулы с сыпучим наполнителем, корпус и крышка которой изготовлены из сплавов АДО и АД1 толщиной 0,5 — 0,55 мм.

Г1ри этой толщине и степени деформации

67 /р, которые обеспечивают наилучшие свойства сварного соединения, оптимальная величина смещения геометрических осей сварных швов соседних ступеней, экспериментально выбрана равной 0,8--0,9 ширины шва (или ширины рабочего пояска деформируюшего ролика) . Оптимизацию производят по результатам стендовых испытаний сварных изделий на герметичность внутренним давлением.

Установлено, что смешение соседних участков шва между собой в направлении lIpoдольной оси капсулы ограничивается величиной, которая, в частности для сплавов

АДО и АД1, не должна быть менее 0,6 ширины шва, поскольку при меньшем смешении не обеспечиваются условия, необходимые для сварки давлением, и не происходит образование обшего сварного соединения в перекрываемой зоне. Смешение не до.-.жно превышать 1,1 ширины шва, при превышении швы в зоне перекрытия перестают взаимодействовать между собой и появляется строчечность соединения.

В таблице приведены результаты испытаний на герметичность капсул, сваренных с различными коэффициентами К смещения. соседних участков шва в направлении оси капсул, которые определяются по формуле

К л S

Sg где c>S — расстояние между осями швов в месте их соединения или расстояние между плоскостями, по которым перемешаются соседние роли5 ки, делящие их рабочие выступы пополам;

5g — ширина рабочего выступа ролика.

Испытания на герметичность осушествляют на нневмостенде под слоем жидкости (воды) при избыточном внутреннем давлеHHH 1,0 кг)см в течение,1 мин. Капсула считается негерметичной, если в течение 1 мин на поверхности шва появляется утечка воздуха в виде воздушных пузырей.

Среднее давление разрушения соедине15 ния определяется на прошедших испытания на герметичность капсулах путем повышения внутреннего давления до их разрыва.

Способ может быть реализован и в том случае, когда ролики выполнены одинаковыми и установлены в одной плоскости. Для этого в процессе сварки капсулу перемешают в направлении, перпендикулярном плоскости движения деформируюших роликов, или деформирующие ролики перемещают по поверхности цилиндри .еской детали по винтовой линии.

Выполнение шва ступенчатым позволяет перекрывать области возможных непроваров, характерных для начальных и конечных участков швов отдельных ступеней, обеспечивая таким образом гарантированную герметизацию сварного изделия в целом.

Г1рименение сварных головок с большим (4 и более) количеством деформ ируюших роликов позволяет снизить штучное время изготовления капсул за счет сокрашения угЗ ла поворота, необходимого для их полной

Iерметизации, улучшить геометрическую точность изделия после деформации.

Формула изобретения

1. Способ холодной сварки капсул, включаюгций установку крь.шки в корпус и деформирование места соединения на оправке по меньшей мере двумя вращающимися роликами до перекрытия концов соседних дефор45 мированHûх каждым из них участков, отличающийся тем, что, с целью повышения надежности герметизации соединения, соседние деформированные каждым из роликов участки смещают относительно друг друга в направлении продольной оси капсулы.

50 2. Способ по и. 1, отличающийся тем, что смешение соседних деформированных каждым из роликов частков обеспечивают перемешением роликов по винтовой линии.

1481010

Надежность, 7.

Давление разрушения, кг/см

Количество

Коэффициент смещения соседних участков шва

Количество испытанных герметичных капсул капсул в серии

Риг."

Фиг.1

Риг. 3

Составитель В. Зотин

Редактор О. Юрковецкая Техред И. Верес Корректор H. Король

Заказ 261 6/12 Тираж 895 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Производственно-издательский комбинат «Патент», г. Ужгород, уп. Гагарина, 101

46

46

52

0,4

0,5

0,6

0,7

0,8

0,9

1,0

1,1

1,2

28

48

48

49

48

32,6

60,8

96,0

96,0

98

96,0

48,0

2,2

2,7

3,8

4,0

4,3

4,3

4,1

3,9

2,7