Способ контроля термической обработки стальных деталей при нагреве в ванне с электролитом

Иллюстрации

Показать всеРеферат

Изобретение относится к контролю термической обработки стали и может быть использовано в машиностроении и черной металлургии при закалке деталей. Цель изобретения - упрощение процесса путем управления температурой нагрева по толщине парогазового слоя вокруг охлаждаемой поверхности детали сложной формы. Сущность изобретения заключается в том, что толщина парогазового слоя вокруг детали непосредственно зависит от температуры, а проводимость этого слоя - от толщины. Замер времени от начала охлаждения детали, т.е. когда проводимость парогазового слоя низкая, до периода резкого увеличения проводимости, т.е. уменьшения температуры до 200-300°С, полностью позволяет характеризовать начальную температуру детали и регулировать качество нагрева. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 21 D 1/46 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCK0MV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4308349/23 02 (22) 22,09. 87 (46) 23.05. 89, Бюл, Ь"- 19 (71) Проектно-конструкторский технологический институт Всесоюзного промышленного объединения Союзуглемаша (72) 1О.Н.Тюрин, М.А.Олейников, И.В.Зуев и И.Г,Казимиров . (53) 621.785.79 (088,8) (56) Авторское свидетельство СССР

В 1189999, кл. С ?1 D 11/00, 1985.

Авторское свидетельство СССР

11- 300523, кл. С 21 0 1/36, 1968. (54) СПОСОБ КОНТРОЛЯ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НРИ

НАГРЕВЕ В ВАННЕ С ЭЛЕКТРОЛИТОМ (5?) Изобретение относится к контролю термической обработки стали и может быть использовано н машиноИзобретение относится к области контроля термической обработки стали и может быть использовано в машиностроении и черной металлургии при закалке изделий, Цель изобретения — упрощение процесса путем управления температурой нагрева по толщине парогазового слоя вокруг охлаждаемой поверхности детали сложной формы.

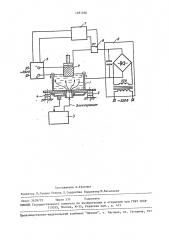

На чертеже изображено устройство для реализации предлагаемого способа контроля качества поверхностной закалки стальной детали при нагреве в ванне с электролитом.

„„SU„„1481260 А1 строении и черной металлургии при закалке деталей. Цель изобретения упрощение процесса путем управления температурой нагрева по толщине парогазового слоя вокруг охлажцаемой поверхности детали сложной Аормы, Сущность изобретения заключается в том, что толщина парогазового слоя вокруг детали непосредственно зависит от температуры, а проводимость этого слоя — от толщины. Замер времени от начала охлаждения детали, т.е. когда проводимость парогазоного слоя низкая, до периода резкого увеличения проводимости, т.е. уменыпео ния температуры до 200-300 С, полностью позволяет характеризовать начальную температуру детали и регулировать качество нагрева. 1 ил., ! табл.

Устройство состоит из ванны 1, установленной на электроизоляторах 2, системы 3 подачи электролита, под- М дока 4 для сбора электролита, источ- < РЪ ника 5 технологического электрического тока, источника 6 измерительного электрического тока (измерительная система), системы 7 управления с источником 5 технологического тока и токового реле 8. Деталь 9 закрепляется держаталем, который является выходным звеном автоматизированного загрузочного устройства (не показано).

Устройство работает следующим образом.

1481?60

Деталь 9 погружается в ттанну 1 под слой зле т ттр олтт та, подаваемого пэ системы 3, Избыток электролита стекаеT Iz поддотт Й и затем в систему

3, Включается источник 5 технологического электрического тока и начинается нагрел детали. При нагреве измерительная система 6 отключена за счет запирания дттода обратным током.

После отключения технологического тока подклточается измерительная система 6, которая настроена посредством

IoI и осуществляется следующий цикл нагрела и замера. Таким образом, система контроля не только контролирует качество нагрева, но и автоматизиро- 25 ваннo управляет техническим режимом нагрела.

Измерительная и управляющая цепи собраны из стандартизированных приборов, выпускаемых серийно, и могут 30 быть изготовлены на любом предприягии °

Ь результате периодического подключения ла>нттьт и детали в момент ее охлаждения к источнику электрического 5 постoSIízIoão тока, а также замера лремешт от печаля охлаждения до ум ньшепtuI электросопротивления погрошчногo к де Tà;ò OJIozi до электросопротивления электролита возникает

IIo>>ûé техттттчестатт. эфйект — контроль с-„>щестлоиаттты паро газового слоя Во круг охл аждаемой по лерхно сти детали, которыи влечет за собой коптролт> температуры поверхности детали, так как толщина парогазолого слоя непосредстлелпо зависит от температуры, а проводимость этого слоя зависит ot толщины. 1> слою очередь, замер времени от па-тала охлаждения детали, т.е.

50 когда проводимость парогазолого слоя низкая, IIo периода резкого увеличения проттодимости, т,е. уменьшения темпеватурьт до 200-300" С, полносгью позволяет характеризовать начальную гет»т.е!.атуру детали и регулировать ка--:ество нагрела, ПреллагаемьIA способ контроля качестла поверхностной закалки стальной детали при нагреве в ванне с электролитом включает погружение детали в ванну, пропускание технологического электрического тока для нагрела, охлаждение детали электролитом при одновременном пронускании постоянного электрического тока, замер времени от начала охлаждения и подклточения электрического потенциала до конца охлаждения и образования проводимого слоя деталь — электролит ванна, т.е, уменьшение злектросопротивления пограничного к детали слоя °

Способ осуществляют в электролитной ванне с равномерной подачей электролита, например 15% †но раствора кальцинированной соды. Б качестве источника электрического питания технологическим током используют

PTT с механизированным приводом цепей управления, Система измерительно— го питания собрана из трансформатора на 22 В, выпрямителя и конденсатора

20 Г11М> последовательно в цепь при— соединен диод, выполняющий роль ключа. Р> эту же цепь включены токовые реле и реле времени ° Реле времени отключает токовое реле по истечении заданного интервала времени. В случае, если успевает сработать реле, т.е. при недостаточной температуре нагрева, включается механизированная цепь управления РТТ и технологичес,кое напряжентте увеличивается.

Пример, Испытание способа контроля качества нагрева детали в ванне с электролитом проводят при мощпости измерительной системы Г! =

2 5 кВт напряженитт.! = ?2

9 > ХХ О

Дегали нагревают от 300 до 1100 С (стт, таблицу ). Измеряют время от начала охлаждения детали до уменьшения сопротивления цепи и появления в ней измерительного тока 20 А, Анализ результатов опробования способа показывает, что при температуре изделия

300 С измеритeJJIIII»zi ток протекает в цепи без временных задержек. При

„о, температуре 600 ". задержка составляет 3 — с, при 800 С вЂ” 5-10 с, при

900 С вЂ” 15- 18 с, при 950 С вЂ” 18-21 с и т.д.

Таким образом, для детали с определенной площадью нагрева и темпера— турой имеется стабильное время от начала охлаждения до появления проводимости или исчезновения газопарового слоя. Это время через специальную

5 148! 260 6 измерительную систему преобразовы1 вается в управляющий технологическим током сигнал, обеспечивающий автоматизацию контроля качества. .5 ких характеристик, определение температуры нагрева детали, о т л и ч а ю - . шийся тем, что, с целью упрощения процесса путем управления температурой нагрева по толщине и:,ро азовогс слоя вокруг охлаждаемой поверхности детали сложной фор ы, вапиу и деталь подключают к источнику постоянного тока в момент начала охлаждения

Таким образом, простая система позволяет автоматизировать контроль качества нагрева детали управления ее температурой, ""0 детали, в качестве электрических характеристик измеряют электросопротивления пограничного к детали слоя и электролита, а температуру нагрева определяют по времени измеренного от начала охлаждения детали до момента уменыяения электросопротивления пограничного слоя до электросопротивления электролита, Щ Т, С Р /п

TT- A 1 „„, В N Вт

@ормулаизобретения

Способ контроля термической обработки стальных деталей при нагреве в ванне с электролитом, включающий подключение ванны и детали к источнику электрического тока в заданный момент времени, измерение электричес1 300

2 600 4

3 800 5-10

4 900 15-18

5 950 18-21

6 1000 19-20

7 1050 18-20

8 1100 19-20

22

22

22

22

22

22

22

2,5

2,5

2,5

2,5

2,5

2,5

2,5

Составитель A.Êóëåìèí

Редактор H,Ãóíüêо Техред JI.Ñåpäâêîâa Корректор М.Васильева

Заказ 2639/25 Тираж 531 Подписно е

BEIEGKH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101