Способ получения отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и может быть использовано для получения отливок в неподатливых формах. Цель изобретения - упрощение процесса изготовления, повышение качества отливок и снижение расхода металла. Металл заливают в неподатливую литейную форму через литниковую систему и в момент начала кристаллизации металла в рабочей полости перекрывают обратное поступление металла из нее путем принудительного охлаждения питателей со скоростью, превышающей скорость кристаллизации отливки в 2-3,5 раза. Способ позволяет сократить расход металла на отливку на 7-10%, уменьшить потери от брака по усадочным порам в 2-2,5 раза. 1 ил.

(19) (11) СОЮЗ СОВЕТСНИХ.

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБ ЛИ(-(А1 (51) 4 В 22 С 9/08, В 22 D 27/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

IlPVl rHHT СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ . 1 (21) 4308789/31-02 (22) 07.07.87 (46) 30.05.89. Бюп, № 20 (71) Сибирский металлургический институт им. Серго Орджоникидзе (72) В.Я.Климов, Н.И.Таран, В.И.Крестьянов, А.Я.Захаров, Е.М.Кулешов, С.Н. Столбиков, Е.А.Вестфальский и В.А.Соловьев (53) 621 ° 746.58 (088.8) (56) Авторское свидетельство СССР

¹ 582906, кл. B 22 D 27/00, 1976.

Авторское свидетельство СССР № 1207621, кл. В 22 D 9/08, l984. (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК (57) Из обр ет ение относится к лит ейному производству и может быть исИзобретение относится к литейному производству и может быть использовано для получения отливок в неподатливых формах.

Цель изобретения — упрощение про.— цесса изготовления отливок, повышение их качества, снижение расхода металла.

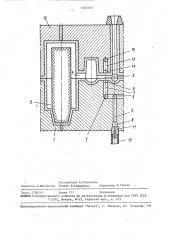

На чертеже показана схема осуществления способа.

В нижней полуформе 1 выполнены рабочая полость 2, питатели 3, 4 и система каналов 5 — 7,которая оканчивается гнездом 8. Вертикальный канал

7 располагается напротив питателя 3 и со стороны разъема формы заглушен винтами 9. I< гнезду 8.может подходить воздухопровод 10, который заканчивается соплом 11, Из воздухопровода 10 через сопло 11 в систему капользовано для получения отливок в неподатливых формах. Цель изобретения — упр ощени е пр оцес са изг отовления, повышение качества отливок и снижение расхода металла, Металл заливают в неподатливую литейную форму через литниконую систему и в момент начала кристаллизации металла в рабочей полости перекрывают обратное поступление металла из нее путем принудительного охлаждения питателей со скоростью, превышающей скорость кристаллизации отливки в 2-3,5 раза.

Способ позволяет сократить расход металла на отливку на 7-107, уменьшить потери от брака по усадочным порам в 2-2,5 раза. 1 ил.

Я налов 5-7 в определенный момент подается охлаждающая среда, например сжатый воздух от цеховой магистрали.

Давление воздуха, поступающего для обдувки питателей, можно регулиро— вать за счет установки в воздухопроводе 10 редуктора. Для увеличения герметичности стыка поверхности гнез1 да 8 и сопла 11 выполнены по сфере.

В верхней полуформе 12 напротив питателей 3 выполнены вертикальные каналы 13, заглушенные со стороны разъема винтами 14. Каналы 13 объединены горизонтальным коллектором

15, имеющим выход в атмосферу, Способ осуществляют следующим образом.

После заполнения полости формы 2 металлом через питатели 3, 4 в течение определенного времени проис"

148 ходит компенсация усадки отливки в жидком состоянии за счет металла литниковой системы, так как ее каналы сильно прогреты металлом во время заливки и поэтому металл в них долго не затвердевает.

В момент достижения отливкой тем" пературы начала кристаллизации, когда.в ней завершилась усадка в жидком сЬстоянии, она отсекается от каналов литниковой системы, чтобы в процессе кристаллизации не допустить перетекания металла из отливки в литниковую систему, которое происходит под действием давления, развившегося в металле отливки вследствие выделе-. ния графита в период эвтектической кристаллизации или под действием внешнего давления, приложенного к металлу в форме. Это достигается тем, .что при перемещении формы по конвейеру в расчетном месте к гнезду 8 подводится воздухопровод 10, имеющий на конце сопло 11. Через систему ка" налов 5, 6, 7, 13, 15 и винты 9 и

14 происходит обдув питателей сжатым воздухом в течение времени, необходимого для их затвердевания.С этого момента отливка оказывается отсеченной от литниковой системы, поэтому внешнее давление, прилюженное к металлу, или расширение чугуна, происходящее под действием выделяющегося графита, способствует самоуплотнению металла отливки. Жесткая, неподатли" о вая форма усиливает этот эффект.

Способ. позволяет увеличить технологический выход годного на 77 и в

2751 4

2-2,5 раза снизить брак изделий по усадочной пористости. Способ позволяет существенно упростить технологию, так как не содержит дополнительных элементов в конструкции литниковой системы, не требует наличия оснастки и изготовления огнеупорных шариков и гнезд для них (стержней), а также установки их в форму. Резко возрастает надежность технологии, в несколько pas уменьшаются потери от брака отливок по усадочным дефектам, гарантируется высокая надежность получаемых изделий за счет высокой плотности металла, значительно возрастает технологический выход годного.

2р Формула изобретения

Способ получения отливок, включающий заливку металла в неподатливую форму через литниковую систему, 25 перекрытие обратного поступления металла из рабочей полости через питатели в литниковую систему с последующей кристаллизацией залитого металла и охлаждением, о т л и ч а юЗО шийся тем, что, с целью упрощения процесса изготовления отливок, повышения их качества и снижения расхода металла, перекрытие обратного поступления металла производят в момент начала кристаллизации металла в рабочей полости принудительным охлаждением питателей со скоростью, превышающей скорость кристаллизации отливки в 2-3,5 раза.

1482751

Составитель Е.Скиданова

Редактор А.Маковская Техред Л.Сердюкова Корректор В, Гирняк

Заказ 2738/ 11 Тираж 711 Подписное

ВНИИПИ Государственного комитета но изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 10!