Металлическая форма для центробежного литья валков

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежно-литых валков. Целью изобретения является снижение брака по трещинам на торцах бочки валка путем замедления кристаллизации с торца бочки валка. Металлическая форма для центробежного литья валков, содержащая изложницу и металлические вставки для формирования профилей бочки и шеек валка, дополнительно содержит в теле вставки для формирования шейки, например нижней, расплавляемый тепловой компенсатор, для которого на участке ее сопряжения с бочкой выполнена полость объемом 0,3-0,6 объема участка, образованная поверхностью, эквидистантной наружной поверхности этого участка, заполненная материалом с удельной теплотой кристаллизации 210-260 кДж/кг. 2 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 22 D 13/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГННТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ!

К АВТОРСКОМ У СВИДЕТЕЛЬСТВУ (21) 4312929/31-02 (22) 27.07.87 (46) 30.05.89. Бюл. № 20 (71) Днепропетровский металлургический институт (72) Г.Е.Белай, Б.N.Климковский, Г.А.Ганджа, А.М.Бидаш, В.А.Батурин, В.П.Горбенко, М.О.Матвеева и Ю.А.Мушенков (53) 621. 746 . 04 2 (088 .8) (56) . Автсфское свидетельство СССР

¹ 1329901, кл. В 22 D 13/02, 1985. (54) МЕТАЛЛИЧЕСКАЯ ФОРМА.ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ВАЛКОВ (57) Изобретение относится к литей ному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежно-литейных

Изобретение относится к литейному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежно-литых валков.

Цель изобретения — повьппение качества валков за счет устранения брака по торцовым трещинам бочки валка.

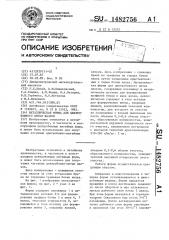

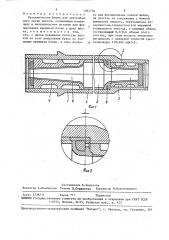

На фиг. 1 изображена металлическая форма; на фиг. 2 — узел I на фиг. 1.

Форма содержит изложницу 1 и металлические вставки 2-4 для формирования профиля бочки 5 и шеек 6, 7 валка, тепловой компенсатор 8, находящийся в теле вставки для формирования шейки 7, например нижней, „„SU, 14 27 6 AI

2 валков, Цель изобретения — снижение брака по трещинам на торцах бочки валка путем замедления кристаллизации с торца бочки валка. Металлическая форма для центробежного литья валков, содержащая изложницу и металлические вставки для формирования профилей бочки и шеек валка, дополнительно содержит в теле вставки для формирования шейки, например нижней, расплавляемый тепловой компенсатор, для которого на участке ее сопряжения с бочкой выполнена полость объемом 0,3-0,6 объема участка, образованная поверхностью, эквидистантной наружной поверхности этого участка, заполненная материалом с удельной теплотой кристаллизации

210-260 Дж/кг. 2 ил. объемом 0,3-0,6 объема участка, образованного поверхностью, эквидистантной наружной поверхности этого участка.

Работа формы осуществляется следующим образом.

Собранная и подготовленная к заливке форма устанавливается в центробежную мапыну. Форме придается вращение и после достижения заданного числа оборотов в нее заливается металл рабочего слоя бочки 5 валка.

При этом форма находится в горизоно тальном (наклонном под. углом 3-4 ) положении. После затвердевания металла рабочего слоя форму переводят .. 0 в наклонное (на угол 30-45 ) положев месте контакта тонкого слоя металла внутренней зоны и шейки валка и эффект замедления скорости охлаждения при кристаллизации не обеспечивается.

Дополнительное выделение тепла в месте перехода от бочки валка к шейке способствует направленному затвердеванию металла и предотвращению образования "мостов" (затвердевшего слоя металла, перехватывающего жид- кий металл на стыке шейки и бочки валка) .

Пример. Отливали центробежным способом на машине с переменной осью вращения МЦВУ-1 валки листопрокатного стана .с размерами: бочка— диаметр 724,длина 2690 мм,шейка валка диаметр минимальный 442, максималь ный 538 мм, общая длина валка 5170 мм, Объем полости составлял в каждом варианте 0,2, 0,3 и 0,6 м объема участка соответственно.

В горизонтальном положении формы при ее вращении со скоростью

350 об/мин заливали металл рабочего слоя — износостойкий белый чугун.

В наклонном (на угол 35 ) положении формы при ее вращении со скоростью

80 об/мин заливали металл внутренней зоны и шеек валка (серый высокопрочный чугун) . Прибыльную часть отливки заливали при вертикальном положении формы без вращения.

Элемент формы, оформляющий бочку валка, покрывали двухслойным огнеупорным покрытием. Элементы, оформляющие шейки валка, облицованы лнстовым титаном и окрашены графитсодержащей огнеупорной краской.

Внутреннюю полость тепловых ком.— пенсаторов заполняли соответственно в каждом варианте: алюминиевым сплавом АЛ9 с теплотой кристаллизации

281 кДж/кг, медью с теплотой кристаллизации 214 кДж/кг, бронзой—

257 кДж/кг.

В первом варианте валок имел трещины по торцу бочки, во втором и третьем вариантах отлитые валки не имели дефектов, образующихся в процессе кристаллизации металла, и соответствовали требованиям ТУ.

Переход на отливку валков в форме предлагаемой конструкции позволит снизить брак по горячим трещинам на

40-50Х. з 1482756 ние и заливают металл внутренней зоны и шеек 6„7 валка. Затем форма переводится в вертикальное положение, производится доливка прибыльной час5 ти. Залитую форму переставляют в охладительный кессон. Разборку формы и извлечение валка осуществляют на стенде. Элементы формы готовят к заливке по установленной технологии и собирают. Цикл повторяют ° При э ом во время кристаллизации металла рабочего слоя находящийся во внутренней полости теплового компенсатора

8 материал, например, медь или ее сплав, расплавляется.

После заливки в период кристалли-. зации металла внутреннего слоя и шеек валка отвод тепла осуществляется через затвердевший рабочий слой в направлении, перпендикулярном к наружной поверхности бочки 5 валка.

Кристаллизация с торца шейки замедляется благодаря выделению большой

/ теплоты кристаллизации материала, на- 25. ходящегося во внутренней полости компенсатора (210-260 кДж/кг) .

Если теплота кристаллизации менее 210 кДж/кг, то выделенного тепла недостаточно для перегрева металла 30 в месте контакта шейки и бочки.

Если теплота кристаллизации более

260 кДж/кг, то вследствие выделения такого количества тепла происходит частичное оплавление затвердевшего ранее рабочего слоя, что приводит к браку по неравномерности толщины рабочего слоя и образованию трещин.

При этом, если температура плав,ления материала-компенсатора ниже 40 температуры солидус-металла рабочего слоя более чем на 120 С, то тепло кристаллизации выделяется после затвердевания тонкого слоя металла внутренней зоны валка на поверхности шейки в месте контакта с затвердевшим ранее металлом рабочего слоя бочки валка и затвердевающим на нем металлом внутренней зоны, возникает опасность образования трещин на торце бочки валка в месте контакта ме- талла рабочего слоя и внутренней зо

НЫ °

Если температура плавления мате-

1 риала-компенсатора ниже температуры солидус-металпа рабочего слоя менее чем на 40 С, то теплота кристаллизации выделяется раньше начала крис таллизации металла внутренней зоны

1482756 6

Ф о р м у л а и з о б р е т е н и я ки для формирования нижней шейки, Металлическая форма для центробеж- на участке ее сопряжения с бочкой ного литья валков, содержащая излож- выполнена полость, образованная поницу и металлические вставки для фор- верхностью,эквидистгнтной наружной

5 мирования профилей бочки и шеек вал- поверхности участка, и имеющая объем, ка, о гличающаяс я тем, составляющий 0,3-0,6 объема этого что, с целью повышения качества вал- участка, при этом полость заполнена ков за счет .устранения брака по тор- материалом с удельной теплотой крисцовым трещинам бочки, в теле встав- 10 таллизации 210-260 кДж/кг.

Z $8

Фиг. f

Х

Составитель В.Кириллов

Редактор А.Маковская Техред П.Сердюкова Корректор N.Ìàêñèìèøèíeö

Заказ 2738/ 11 Тираж 711 Подписное

ВНИИПИ Государственного комитета rio -изобретениям и открытиям при ГКНТ СССР

113035, Москва, Я-35, Раушская наб., д. 4/5

Производственно †издательск комбинат "Патент", г. Ужгород, ул. Гагарина, 101