Способ вжигания молибден-марганцевых паст в непрерывнодействующих печах

Иллюстрации

Показать всеРеферат

Изобретение относится к производству керамических изделий с металлическими покрытиями на основе молибдена и марганца. Для уменьшения удельного расхода газов при вжигании металлических покрытий в непрерывнодействующих газонаполненных печах и повышение выхода годных металлизированных изделий путем стабилизации процесса вжигания обжиг проводят, перемещая изделия через зоны нагрева, максимальной температуры, предварительного охлаждения до 1000-800°с и окончательного охлаждения. В качестве среды используют формиргаз, подающийся в конец зоны окончательного охлаждения и выводимый в начале зоны нагрева. В конце зоны охлаждения подают сухой /т.р. -40/ формиргаз, а на границе зон предварительного и окончательного охлаждения отбирают удвоенный объем подаваемого газа, увлажняют его до т.р. 26°С и снова подают в печь на границе зон предварительного и окончательного охлаждения. Изобретение позволяет снизить расход формиргаза на 20% и увеличить выход годных примерно на 13%, в сравнении с традиционной схемой газообмена. Изобретение может быть использовано в электронной, электрохимической и др. областях промышленности при обжиге металлокерамических корпусов полупроводниковых приборов. 1 ил.,1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (ц а С 04 В 41/88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4086108/31-33 (22) 07.07.86 (46) 30.05.89. Бюл. Р 20 (71) Институт газа АН УССР (72) И.В. Волошин, Б.И. Бондаренко, Л.Е ° Рубинчик, Д.Г. Грудский, В.И. Зуева, Я.A. Волошина, Л,Б. Друговская и А,В. Пустовойт (53) 666.3.056.5 (088.8) (56) Ерошев В.К. Металлокерамические вакуумплотные конструкции, М.: Энергия, 1970, с. 86-89. (54) СПОСОБ ВЖИГАНИЯ МОЛИБДЕН-МАРГАНЦЕВЫХ ПАСТ В НЕПРЕРЫВНОДЕЙСТВУЮЩИХ

ПЕЧАХ (57) Изобретение относится к производству керамических изделий с металлическими покрытиями на основе молибдена и марганца. Для уменьшения удельного расхода газов при вжигании металлических покрытий в непрерывнодействующих газонаполненных печах и повышения выхода годных металлизированных изделий путем стабилизации процесса вжигания обжиг проводят пеИзобретение относится к производству керамических изделий с металлическими покрытиями на основе молибдена и марганца и может быть использовано в электронной и электротехнической промышленности, например, для получения электропроводных покрытий керамических корпусов полупроводниковых приборов (транзисторов,.тиристоров, конденсаторов и т.п.).

„„Я0„„И829О4 А

2 ремещая изделия через зоны нагрева, максимальной температуры, предварительного охпаждения до 1000-800" С и окончательного охлаждения. В качестве среды используют формиргаз, подающийся в конец зоны окончательного охлаждения и выводимый в начале зоны нагрева. В конец зоны охлаж дения подают сухой (т. р.

-40ОС)формиргаз, а на границе зон предварительного и окончательного охлаждения отбирают удвоенный объем подаваемого газа, увлажняют его до т,р. 26 С i снова подают в печь на границе зон предварительного и окончательного охлаждения, Изобретение

Ж. позволяет снизить расход форы ргаза на 207 и увеличить выход годных примерно на 13% в сравнении с тра.иционной схемой газообмена, Изобретение может быть использовано в электронной, электротехнической и др. областях промышленности при обжиге металлокерамических корпусов полупро- р водниковых приборов. 1 ил,, 1 табл, Цель изобретения — уменьшение удельного расхода газов и повышение выхода годных изделий путем стабили— зации процесса вжигания.

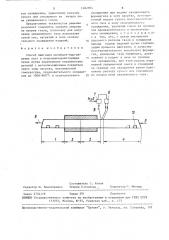

На чертеже показана схема осущест — Ь. вления способа.

Способ осуществляют следующим образом.

Керамические детали с металлизационным покрытием последовательно пере1482904 мещают через эоны нагрева 1, максимальной температуры 2, предварительного охлаждения 3 до 1000-800 С и окончательного охлаждения 4.

В качестве сухого восстановительного газа 5 используют формиргаз с соотношением Н N = 1:1 и имеющий температуру точки росы (т.т,р.) -40 С, который подают противотоком в зону окончательного охлаждения 4.

Газы удаляют из печи на границе зон .3 и 4 охлаждения, смешивают в смесителе 6, доувлажняют в увлажнителе 7 до т.т.р, 26 С и подают в печь 15 на границе зон 3 и 4 охлаждения поток 8. Увлажненный гаэ 9 удаляют из начала печи. Расход увлажненной подаваемой в печь смеси 8 равен удвоенному расходу сухого 5 или отводимого из начала печи увлажненного .9 газов.

Обрабатываемый материал — высокоглиноЪемистая керамика, покрытая металлиэирующей пастой, состоящей из

807 Мо и 207 Мп. Биндером для пасты 25 служит коллоксилин в растворе амилацетата.

Пример 1. 1(ерамические детали с металлизационным покрытием последовательно перемещают через зоны 30 нагрева 1, максимальной температуры

2 (1320 †13 С), промежуточного охлаждения 3 до температуры 1000-990 С и окончательного охлаждения 4, В качестве сухого восстановительного газа используют формиргаз.

Сухой формиргаз 5 с т.т.р. -40 С подают противоточно в зону 4 окончательного охлаждения изделий.

Газы удаляют иэ печи на границе эон 3 и 4 охлаждения, смешивают в смесителе 6, доувлажняют в увлажниD теле 7 до т.т.р. 26 С и подают (поток 8) в печь на границе эон 3 и охлаждения.

Увлажненный газ 9 удаляют из начала печи, Расход увлажненной смеси 8, подаваемой в печь, равен 3,2 м /ч, т.е. равен удвоенному расходу сухого газа 5 (1,6 м /ч). Доувлажнение в ув50 лажнителе 7 сухого формиргаэа осуществляют например, капельной дозированной подачей влаги (период впрыска

4 с, объем дозы 0,05 мл) автомати55 ческим поршневым дозатором А-2.

Удаление газов на границе зон 3 и 4 охлаждения и подачу увлажненной смеси 8 в печь осуществляют за счет

Пример

Пример

Предлагаемый ИзвестРасход формиргаза, М3 /ч

Выход годных изделий, 7

1,6 1,4 2,0 2,0

84,5 75

84

Выбраковку образцов проводили по удельному сопротивлению металлического покрытия, по адгезионным свойствам покрытия и визуально.

Изобретение позволяет снизить расход формиргаза на печь более чем на

207, уменьшить выход брака примерно на 367.

Условиями, предотвращающими проникновение увлажненной смеси в зону окончательного охлаждения и сухого газа в зону промежуточного охлаждения, являются использование в качестве сухого.восстановительного газа формиргаза и равенство расхода увлажненной смеси, подаваемой.на границе разности плотностей сухого газа 5 и увлажненной смеси 8.

Образцы перемещают в поддонах 10.

Достигнутые показатели процесса: расход газа 1,6 м /ч, выход годных

847.

Пример 2. Способ осуществляют аналогично примеру 1, только увлажнение осуществляют циклической подачей влаги с периодом 1О с, объемом дозы О, 1 мл, а расход увлажненной смеси 8 равен 2,8 м /ч, т.е, равен удвоенному расходу отводимого из начала печи увлажненного газа 9 (1,4 м /ч), Расход формиргаза 1, 1,4 м /ч, выход годных 84,5%.

Пример 3. Способ осуществляют как в примере 1, только расход увлажненной смеси 8, подаваемой в печь, равен 1,65 доли (3,7 м /ч) от расхода сухого газа 5 (2,0 м /ч), Расход формиргаэа 2,0 м /ч, выход годных

757. Сопоставительные данные осуществления известного и предлагаемого способов вжигания металлических паст представлены в таблице.

1482904

Формула изобретения

Составитель С. Кохан

Техред Л.Олийнык

Корректор С. Шекмар

Редактор М. Недолуженко

Заказ 2754/19 Тираж 591 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101 зон охлаждения, удвоенному расходу сухого ипи отводимого иэ начала печи увлажненного газов.

Предлагаемое техническое решение позволяет сократить затраты энергии на нагрев газов, поскольку для получения увлажненного газа используют сухой газ, нагретый в зоне окончательного охлаждения изделий.

Способ вжигания молибден-марганцевых паст в непрерывнодействующих 15 печах путем перемещения керамических деталей с металлизационным покрытием через эоны нагрева, максимальной температуры, предварительного охлаждения до 1000-800 С и окончательного 20 с, охлаждения при подаче увлажненного формиргаза в зону нагрева, про тпвоточной подаче сухого вос".тановптельного газа в зону окончательного охлаждения, удаления газов на границе зон предварительного и окончательного охлаждения, о т л и ч а ю щ и йс я тем, что, с целью уменьшения удельного расхода газов и повышения выхода годных изделий путем стабилизации процесса вжигания, в качестве восстановительного используют формиргаз, удаленные газы смешивают, доувлажняют и подают в печь на границе зон охлаждения, при этом расход подаваемой увлажненной смеси и отводимой на границе зон охлаждения равны удвоенному расходу сухого илп отводимого из начала печи увлажненного газа,