Способ получения олигомеров терпенов

Иллюстрации

Показать всеРеферат

Изобретение относится к циклическим углеводородам, в частности к получению олигомеров терпенов, которые используются в лакокрасочной промышленности. Цель изобретенияувеличение выхода целевых продуктов. Получение их ведут путем олигомеризации терпенов при повышенной температуре на алюмосиликатном катализаторе. Последний предварительно обрабатывают ортофосфорной кислотой в массовом соотношении катализатор - кислота 1:0,05-0,6 и подвергают термообработке при 150-170°с. Целевой продукт выделяют перегонкой. Выход 78-84%. 1 ил., 1 табл.

СОЮЗ СОВЕТСНИХ.

C0UHAЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1482906

А1 (бц 4 С 07 С 13/60

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4271392/23-04 (22) 29.06.87 (46) 30.05.89. Бюл, Р 20 (71) Белорусский технологический институт им. С.М, Кирова и Борисовский бумажно-лесохимический завод (72) А.И. Ламоткин, А..Н ° Проневич, О.А. Новиков, Н,К. Свидрицкая, ;Т.М. Казарицкая и N.Ô. Красиева

;(53) 547.596 (088.8) (56) Бардышев И.И. Получение политерфенов из сухоперегнанных скипидаров.

Синтетические продукты из канифоли и скипидара. Минск, 1964, с.148-155 °

Бардышев И.И. Полимеры терпенов— новый продукт лесохимической промышленности. Гидролизн. и лесохим.промышл. 1979, N - 6, с. 23-24.

Изобретение относится к лесохимической промышленности, к получению вторичных продуктов на основе терпе-. новых углеводородов, которые используются в лакокрасочной промышленности в качестве частичного заменителя рас,тительных масел, а также в промьпплен-. ности в качестве замасливателя стекловолокна.

Цель изобретения — повышение выхода целевого продукта.

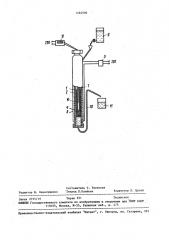

На чертеже приведена принципиаль ная технологическая схема осуществления способа.

В среднюю часть реактора 1, который снабжен электрообогревом 2 и теплоизоляцией 3, загружают катализатор

4. Температуру в реакторе поддержи2 (54) СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ТЕРПЕНОВ

I .(57) Изобретение относится к циклическим углеводородам, в частности к получению. олигомеров терпенов, которые используются в лакокрасочной промышленности. Цель — увеличение выхода целевых продуктов, Получение их ведут путем олигомеризации терпенов при повышенной температуре на алюмосиликатном катализаторе. Последний предварительно обрабатывают ортофосфорной кислотой в массовом соотношении катализатор — кислота 1:0,05-0,6 и подвергают термообработке при 150-170 С. Целевой продукт выделяют перегонкой.

Выход 78-847. 1 ил,, 1 табл. вают в пределах 150-180 С при помой < щи регулятора 5 напряжения ° Контроль температуры ведут при помощи термопа- М ры 6, помещенной в карман 7, и пока- И) зывающего самописца 8. Из мерника 9 С© непрерывно подают скипидар в реактор (,,» со скоростью 0,4 мл/ч на 1 г ката- ф лизатора. По мере заполнения реакто.— ра скипидаром, образовавшиеся продукты реакции по гидрозатвору 10 непрерывно выводятся из зоны катализатора самотеком в приемник 11. Последующей . отгонкой мономеров под вакуумом из 3 продуктов реакции получают олигомеры терпенов.

Пример 1. 500 r обеспинененного живичного скипидара пропускают через реактор, в который загружено

1482906

100 г катализатора (62,5 г алюмосиликатного катализатора АС-36, пропитанного 37,5,г ортофосфорной кислоты, т,е. в соотношении 1:0,6 по массе соответственно, и термообработанного при 160"С), со скоростью 0,4 мл/ч на 1 r катализатора. При этом температуру в реакторе поддерживают в пределах 160"С. Полученный продукт реакции из приемника сливают в перегонную колбу и проводят отгонку мономеров при остаточном давлении

10 мм рт.ст. Получают 80 r монотерпеновой фракции и 420 г олигомеров,тер- 15 пенов. Выход олигомеров терпенов

84 мас. от исходного сырья.

Результаты сведены в таблице, Остальные примеры выполнены аналогично примеру 1, отличаются видом ис- 20 пользуемого скипидара, массовым соотношением алюмосиликатного катализатора .С-36 к ортофосфорной кислоте и температурой процесса термообработки катализатора. 25

Из данных таблицы следует, что увеличение соотношения алюмосиликатного катализатора АС-36 к ортофосфорной кислоте 1:0,7 по массе приводит к повышению кислотногo числа продуктов 30 реакции,.что нежелательно для композиций лакокрасочных материалов, а уменьшение данного соотношения к

1:0,4 приводит к снижению целевого продукта. Термообработка катализатора при температурах 140 и 180 С приводит к снижению каталитической активности данного, катализатора по отношению к терпеновым углеводородам и уменьшению выхода целевого продукта. 10

Кроме АС-36 могут быть использованы алюмосиликатные катализаторы AC-37 ,и АС-.39, которые отличаются от АС-36 содержанием оксида натрия, для приготовления модифицированного катализатора. Алюмосиликатный катализатор

AC-36 имеет следующий состав, мас.Ж: окись алюминия 9-15, окись кремния

83-89, окись железа 0,2 и окись натрия 0,38. Данный катализатор является

;механически прочным и при пропитке

его ортофосфорной кислотой не происходит разрушения зерен, в то время как снижение содержания окиси алюминия в алюмосиликатном катализаторе приводит при пропитке его ортофосфорной кислотой к разрушению зерен,,.что нарушает гидродинамический ре жим в реакторе, т.е. создает большое гидравлическое сопротивление для прохождения скипидара через слой катализатора, а также происходит закупорка коммуникационных линий размельченным катализатором, в результате чего возникают трудности для поддержания постоянного протока скипидара через реактор, кроме того, может происходить перегрев скипидара в реакторе и выброс его из реактора.

Пропитка алюмосиликатного катализатора мотивирована тем, что в результате пропитки алюмосиликатного катализатора ортофосфорной кислотой и последующей термообработки его образуются алюмосиликофосфаты, которые резко повышают каталитическую активность катализатора по отношению к терпеновым углеводородам, в результате чего повышается выход олигомеров терпенов.

Модифицированный катализатор получают следукйцим образом .

К 1 массовой доле алюмосиликатного кагализатора добавляют 0,5-0,6 массовой доли ортофосфорной кислоты и смесь время от времени перемешивают в течение 1-2 ч до полного поглощения ортофосфорной кислоты алюмосиликатным катализатором. После этого пропитанный катализатор загружают в реактор и проводят термообработку его при 150-170 С в течение 2 ч. Выделившуюся в процессе термообработки катализатора влагу удаляют из реактора, после чего катализатор готов к работе.

Другие фосфорные кислоты (фосфорноватистая, фосфористая, фосфорноватая) термически нестойки, так как при нагревании уже в диапазоне 50-100 С начинается их разложение, поэтому для приготовления модифицированного катализатора они не пригодны.

Таким образом, предлагаемый способ получения олигомеров терпенов обеспечивает получение целевого продукта с высоким выходом в пределах 78-84Х от массы исходного сырья и увеличивает продолжительность работы катализатора до трех месяцев, тогда как в известном способе продолжительность работы катализатора составляет один месяц.

Формула и э обретения

Способ получения олигомеров терпенов путем олигомеризации терпенов

1482906 при повышенной температуре на алюмосиликатном катализаторе с последующим выделением целевого продукта пе:регонкой, отличающийся тем, что, с целью увеличения выхода целевого продукта, используют каталиСоотноФизико-химическая характеристика продуктов реакции

Исходное сырье

ТемпеПример шение

АС-36

3 4 ратура термообработки

Выход, мас.7.

КислотКинетическая вяэПлот- Показаность тель г/см2 преломления

ИоноОлигокаталиное затора

IIC мер число мер мг

КОН/г кость мм2 /с

160

P 6 0 919 1,5095 20 4 О 18 84IO

160

1055 0917 15085 193 016 800 200

1:05 0915 1,5080. 185 0,15 770 230

160

1,5090 20,0 0,18 83,0 17,0

150

1:0,6

0,918

1: 0,6 0,919 1,5094

1: О, 7 0,915 1,5081

160

Скипидар зкстракционный

1,5020

1,5019

1:0,4

1:0 6

0,908

0,908

180

1:0,6

0,907

0,901

1,5015

1;5000

Скипидар живичный обеспинененный

Скипидар сульфатный

Скипидар зкстракционный

Скипидар живичный обеспинененный

8 Скипидар живичный обеспинененный

Из- -Скипидар жи вест-вичный обесный пинененный затор, предварительно обработанный ортофосфорной кислотой в массовом соотношении алюмосиликатный катализатор:ортофосфорная кислота равном

i:P,5-О,6 и подвергнутый термообработке при 150-170 С.

20,4 0,17 82,0 18,0

18,6 0,65 78, О 22, О

13,4 0,15 60,0 40,0

13 2 Оэ18 60 0 40 0

13 О О 35 59 О 41 О 140

6,3 0,10 50,0 50 О

1482906

220

220, Составитель Т. Раевская Техред Л.Олийнык

Корректор Л. Патай

Редактор M. Недолуженко

Заказ 2755/19 Тираж 351 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101