Смазка для механической обработки металлов

Иллюстрации

Показать всеРеферат

Изобретение касается смазочных веществ, в частности смазки для механической обработки (шлифования) металлов. Цель - снижение мощности шлифования и повышение стойкости инструмента. В состав смазки входят, мас.%: растительное масло 15-33, сера 10-16, минеральное масло 1,5-2, гексаметилентетрамин 5-9, борная кислота 1,5-2, сульфитнатрия 1,5-2, стеариновая кислота до 100. Этот состав при глубине шлифования 0,04 мм позволяет снизить мощность шлифования с 500-620 до 485-500 Вт и при этом съем металла повышается с 920-940 до 1875-2300 мм<SP POS="POST">3</SP>. 3 табл.

СОЮЗ СОВЕТСНИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н Д BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 425.7166/31-04 (22) 04..06.87 . (46) 30.05.89. Бюл. № 20 (71) Одесский политехнический институт (72) В,В.Якушева (53) 621.892:621.7.016.3 (088,8) (56) Авторское свидетельство СССР № 1188195 кл, С 10, М 125/06, 1986, Авторское свидетельство СССР

У 1016356, кл. С 10 M 125/06, 1983. (54) СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ (57) Изобретение касается смазочных

Изобретение относится к смазкам для механической обработки металлов и может быть использовано для улучшения процессов шлифования труднообрабатываемых материалов.

Цель изобретения — снижение мощности шлифования и повьппение стойкости инструмента.

Для приготовления смазки используют растительное масло (подсолнечное) серу, минеральное масло (машинное), гексаметилен те трамин, 6орную кислоту, сульфит натрия и стеариновую кислоту.

Смазку готовят следующим образом, К навеске серы добавляют измельченный на шаровой мельнице гексаметилентетрамин, полученную массу смачивают частью машинного масла (для облегчения перемешивания и избежания местных перегревов), включают ис гочник тепла и смеситель донногп

„:BU„„ 14329ÄÄ А 1 (51)4 С 10 M 163/00//(С 10 M 163/00, 125: 06, 125: 22, 125: 26, 133:06, 159: 04, 159:08)С10 N 30:06,40:20

2 веществ, в частности смазки для механической обработки (шлифования) металлов, Цель — снижение мощности шлифования и повышение стойкости ин-. струмента ° В состав смазки входят, мас.X: растительное масло 15-33, сера 10-16, минеральное масло 1,5-2, гексаметилентетрамин 5-9, борная кислота 1,5-2, сульфит натрия 1,5-2, стеариновая кислота до 100, Этот состав при глубине шлифования 0,04 мм позволяет снизить мощность шлифования с 500-620 до 485-500 Вт и при этом съем металла повьппается с 920940 до 1875-2300 мм . 3 табл, перемещения (последний должен работать до окончания процесса изготовления смазки). Температуру доводят до 135 С и выдерживают 35-40 мин, затем вливают растительное масло и о температуру поднимают до 155-160 С.

При получении серии проб одинако ного оттенка отдельными порциями всыпают смесь борной кислоты и сульфита натрия, Далее, внося в реактор стеариновую кислоту, в течение 20-30 мин проводят полное растворение гексаметилентетрамина..

Полученная смазка представляет собой твердую темно-коричневую мас" о су с т.пл. 75-95 С, гомогенную по структуре и отличающуюся коллоидной

1 устойчивостью.

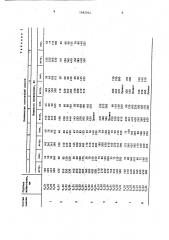

По описанной технологии были получены следующие составы смазок (табл, 1).

1482934

Таблица 1 одержание, мас.%, в составах смазок

Компоненты

2 3 4

23 12 28

10 18 8

1,5 05 30

15 18

16 14

2,0 1,8

Масло растительное

Сера

Масло машинное

Гексаметилентетрамин

Борная кислота

Сульфит натрия

Стеариновая кислота

5 7

2,0 1,8

1,5 1,8

58,5 55,6

9 3 11

1в5 Оэ5 2в5

2 3 0,5

53 63 47

Для сравнения приготовлены следую- щие составы известных смаэок (табл,2), ъ

Таблица 2 составах

Компоненты

Сера

Минеральное масло

Диселенид молибдена

Полиизобутилен

Стеариновая кислота

2 5

0,7

До. 100

3,0

1,0

До 100

2,0

0 5

До 100

Составы смазок 1-8 испытаны на станке модели 3701 кругами иэ электрокорунда марки 25А25ПСТг 6К6Б на образцах из стали 65 Г. Пара твердый круг— вязкая сталь подобраны с целью более 40 полного выявления положительных качеств смазки. Данная. марка стали имеет склонность к засаливанию кругов (особенно твердых). Площадь шпи фования 5х150 мм

Режимы обработки: линейная скоросгь вращения круга 30 м/с, скоросгь движения стола с закрепленной на нем деталью 0,17 м/с, поперечное переме» щенке стола равно О, t - глубина по- 50 дачи круга по лимбу. (глубина шлифования) составляет 0,0 1; 0,02;

0 03 0,04 мм/дв.ход сгола.

Йпифование с каждым конкретным набором глубины проводилось по 5 раз.

Запись мощности велась непрерывно,. затем высчитывалась средняя. мощность на всгречном (встр.) (с подачей по глубине) и на попутном (поп.) (без подачи) проходах, После того как с проходила. все значения от 0,01 до

0,04 мм, эксперимент повторялся вплоть до засаливания круга, признаком чего служило резкое возрастание мощности и появление прижога на поверхности обрабатываемого образца.

Результаты испытаний приведены в табл. 3.

1482934

° ИИОО И ООИ ОООИ а ОЛ-СО an оэсч Лф СЧ

° ° ° — СЧ оооо

ИИ ОСЪ

СЧС И

И И 0Ъ an р р р Р; О О И an

И ООЛ an ОВсч iОфсЪN

° « \» СЧ о о о

С Ъ Ch CO

««» СЧ оо

an O

° - CV оор

«Сч и о рои ооио оо ,офо и орв

° »» ° C»a

ООО ОООО !

СЧ»О\ ОЪ»an

° » Caa CV т СЧ

ОООООООО

01 СЧ Ф И О СЧ Л О

«»» Сч ° ° » —, Сч

ИООИ р о О чэ

ОИОООООО

С Ъ О Л РЪ С«Ъ О ф СЧ

СЧ С Ъ M O CV С Ъ О

ООИИ О сСО .0 СЧС ЪИ «»

\ О

ИИИИ И000 0ап000000 ф Ф л в с ъ и л оъ съ сч a - A ch oo C) Ф съ

«

° » «СЧ

° — СЧ «СЧ ° СЧ ° » иоии оооо ООООИОИО. с о, и с ф л о СОО "1 ОСЧ О ИО С Ъ ОO о съ о съ чс и » с Ъ И сЪ

ООО О ЪОО,ОООaniОООО ЪОООИИОИ ИОООО ЪОО ид о, „и,оол илсъИф ЧОИ " -Ъ

° . «» «« «» . « СЧ

° СЧ . ° СЧ »» СЧ СЧ

ОИИО О 000 OOON.OOOOOOOOAOOO ОООИОООО счсч о „ис,ъ|. . ф ; оосчи "ЛÎЛan — С Ъф О . ф ОСЧИCO С,Ъ И Сч С Ъ . С Ъ И Т Сч -С И С Ъ И С Ъ И С Ъ И

1 !

1 сч с«с»« «сч с«ъ ° сч с ъ N «» сч с«ъ N»» сч cn N»» сч <"ъ .,р р р р р р р р 0 О 0 0 0 О Ь О C) Ca О О О Са О Cl е @ ваа рррр о 00 0000::000000000000

ООО ОИОО сч тл,Иф сЧ

СЧ С. . СЧ И

ОИОО О ООО ОООО ИСЧ СЧ.,О Иф

° «СЧС«ЪИ «» СЧС«Ъ »СЧ»» И

С»

О

ОО ИИОИ.ОСЪ сЧ » an л Q О И Ре

° -СЧСЧИ > И о ооо Ы о л а

С«Ъ И В2

С»

0 ООО 5ОООО л со ф а сч и о °

СЧ С Ъ И В» СЧ С Ъ СО оо 5 счи а

СЪ :

-И о ооо g съ съ о а

С«Ъ С«Ъ И

1482934

Кроме того, измерены съем металла эа время безприжогевого шлифования и шероховатость поверхности обрабатываемого материала.

Результаты этих испытаний приведе ны в.табл. 4 ° ет 580-620 Вт. При этом съем металла при использовании предлагаемых смазок находится на достаточно высоком уровне 1875-2300 мм, а для иэвестэ ных этот показатель составляет 920 940 мм

Та блица 4

Формула из о бр етения

Cdcсмазк

Смазка для механической обработки металлов, содержащая стеариновую кислоту, серу и минеральное масло, о тл и ч а ю щ а я с я тем что с целью снижения мощности шлифования и повышения стойкости инструмента, смазка дополнительно содержит растительное масло, гексаметилентетрамин, борную кислоту и сульфит йатрия при следующем соотношении компонентов, мас. 7.:

Растительное масло 15-23

Сера 10-16

Минеральное масло 1,5-2,0

Гексаметилентетрамин 5-9

Ъорная кислота 1,5-2,0

Сульфит натрия 1,5-2,0

Стеариновая кислота Остальное ероховаость мкм ъем метал а мм

0,45

0,47

0,49

0,53

0,55

0,49

0,52

0,50

925

2

4

6

8.

Как видно иэ данных табл, 3 и 4, применение предлагаемых смазок при глубине шлифования 0,04 мм позволяет снизить мощность шлифования до 485500 Вт, в то время как. для известной смазки мощность шлифования составляСоставитель Е.Пономарева

Техред И.Дидык Корректор Л.Зайцева

P едак тор М, Н ед ол уже нк о

Заказ 2783/20 Тираж 445 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКИТ СССР

113035, Москва, Ж-35 ° Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент"., r.Óæãîðîä, ул. Гагарина, 101