Способ газового азотирования изделий из сталей и сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к азотированию деталей из сталей и сплавов при 500-600°С в атмосфере, содержащей мочевину и карбонат аммония. С целью повышения твердости изделий карбонат аммония получают непосредственно в реакционной зоне печи путем одновременной подачи с мочевиной кислородсодержащего газа, например воздуха, который является в то же время транспортирующим средством для подачи мочевины в печь. 1 з.п.ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.SU„„Н32876 А1 (51) 4 С 23 22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н А BTOPCHOIVlV СВИДЕТЕЛЬСТВУ

2 при 500-600 С в атмосфере, содержащей мочевину и карбонат аммония. С целью повышения твердости изделий карбонат аммония получают непосредственно в реакционной зоне печи путем одновременной подачи с мочевиной кислородсодержащего газа, например воздуха, который является в то же время транспортирующим средством для подачи мочевины в печь. 1 з.п.ф-лы, 1 ил., 1 табл. (21) 4035242/23- 02 (22) 11,03.86 (46) 30.05.89. Бюл. N- 20 (72) В.M.Êàðåëèíà и P.È.Êóçíåöîâà (53) 621.785.51.06 (088.8) (56) Авторское свидетельство СССР

¹ 116 1585, кл. С 23 С 8/32, 1983, (54) СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ

ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ (57) Изобретение относится к аэотированию деталей из сталей и сплавов

Изобретение относится к химикотермической обработке металлов и может быть использовано при поверхностном упрочнении деталей из различных металлов.

Цель изобретения — повышение твердости и скорости насыщения.

Согласно известному способу азотирования деталей из сталей и сплавов, состоящему в нагреве до 500—

600 С, выдержке при этой температуре в присутствии мочевины с добавле" нием карбоната аммония, карбонат аммония подают в зону печи вместе с мочевиной. Карбонат аммония получают непосредственно в зоне печи путем одновременной подачи с мочевиной кислородсодержащего газа, служащего в то же время для транспортирования мочевины в печь.

Подача в зону печи мочевины одно- временно с кислородсодержащим газом по предлагаемому способу дает возможность получить насыщенную атмосферу, содержащую карбонат аммония, который, разлагаясь, ускоряет процесс насыщения поверхности азотом непосредственно в реакционной зоне печи, при этом на поверхности деталей не происходит окисление и сохраняется твердость аэотированного слоя.

Использование воздуха в качестве кислородсодержащего газа, кислород которого вступает в реакцию в зоне печи с образованием карбоната аммония, и одновременное перемещение сжатым воздухом мочевины в печь без механических устройств позволяет повысить технологичность процесса азотиравания, поэтому этот признак считают существенным.

Способ азотирования деталей иэ сталей и сплавов заключается в том, что в печь одновременно с мочевиной подают кислородсодержащий гаэ, например воздух. Кислород воздуха при высокой температуре вступает в реакцию с мочевиной, при этом в зоне обработки деталей образуется карбонат и активные атомы азота:

4СО (NHz)z +30 =2 (NH< ) СОэ+2C0>+2M.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1482976

Карбонат аммония разлагается с образованием активных атомов азота и углекислого газа, последний сдвигает равновесие реакции в сторону исход5 ного вещества СО, уменьшая количество образующейся сажи, что дает возможность атомам азота беспрепятственно проникать внутрь деталей, тем самым ускоряя. процесс аэотирования, 10

Воздух, подаваемый одновременно с мочевиной в печь, является в то же время рабочим телом для транспортировки мочевины, что позволяет дозировать такое количество мочевины, ко- 15 торое необходимо для поддержания состава атмосферы в печи без дополнительных механических устройств, Для этого сжатый воздух подают импульсами, при этом каждый импульс транспор- 20 тирует в печь порцию мочевины.

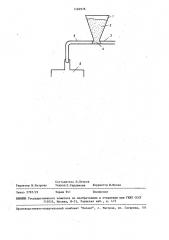

На чертеже показана схема для реализации данного способа.

В бункер 1 насыпают мочевину 2.

Через трубку 3 импульсами подают сжа- 25 тый воздух, который перемещает мочевину 2, опускающуюся под действием веса по бункеру 1 в зону 4, затем по трубе 5 в рабочую зону печи 6, темо пература которой 500-600 С. 30

Состав атмосферы в печи определяется количеством мочевины и воздуха, подаваемого в печь. Количество подаваемого воздуха зависит от давления воздуха, продолжительности импульса и паузы между импульсами. Количество подаваемой мочевины зависит, кроме того, от размеров бункера 1 и диаметра трубы 5.

Количество воздуха, необходимое 40 для получения в результате реакции достаточного для ускорения процесса количества карбоната аммония в зоне печи, составляет 0,3 — 20 мас.7. от количества подаваемой мочевины.

Количество воздуха меньше 0 3 мас. не обеспечивает прохождение реакции образования карбоната аммония. Так как воздух не только участвует в реакц"и но и является транспортирую 50 щим средством, то минимально необходимое количество воздуха определяют также из условия передвижения порции мочевины, спустившейся по бункеру 1 в зону 4 трубы 5. Поэтому минимальное количество воздуха, подаваемого в печь, берут равным 10 мас.X.

Подача воздуха в количествах, больших 30 мас.%, приводит к повышению количества выделившейся при реакции влаги, которая окисляет поверхность обрабатываемых деталей, и появлению на поверхности ржавого налета.

П р и и е р. В печь, нагретую до температуры 540-560 С, помещают инструмент диаметром 12 мм и образцы

6 10 12 мм из стали Р6М5. Печь герметично закрывают, затем в реакционную зону иэ бункера (высота бункера

200 мм, внешний диаметр 120 мм, диаметр. отверстия под бункером 7 мм) подают мочевину в количестве 1,0 кг/ч.

Мочевина транспортируется в печь через трубку сжатым воздухом, Через трубку диаметром 10 мм подается возз дух в количестве 6 м /ч импульсами через каждые 10 с в течение 0,8 с при избыточном давлении 0,5 атм.

В реакционной зоне печи кислород воздуха вступает в реакцию с мочевиной, образуя карбонат аммония и,активные атомы азота, а затем карбонат аммония разлагается с образованием атомов азота и углекислого газа. Атомы азота проникают в поверхностный слой деталей, происходит процесс азотирования. Так как в печи образуется значительное количество газов, для поддержания в печи избыточного давления не более 0,1-0,2 атм она снабжена выходным отверстием диаметром 10 мм для удаления избыточных продуктов реакции, вместе с которыми удаляется большая часть поступающего в печь воздуха. Поэтому количество подаваемого в печь воздуха должно быть увеличено в 20 раз, чтобы обеспечить как . получение необходимого для реакции количества карбоната аммония, так и транспортировку мочевины в печь.

Через t5 мин подачу мочевины и воздуха в печь прекращают, инструмент и образцы достают из печи и охлаждают в масле. В результате насы" щения поверхности азотом и углеродом получают твердость слоя 1066 мм, глубину, азотированного слоя 0,045 мм.

Насыщение проводят в течение 5 и о

8 ч в печи Ц-25 при 570 С.

В таблице приведены средние значения сравнительньгх испытаний образцов из стали 38XMIOA, Таким образом, азотированный слой, получаемый по предлагаемому способу, имеет большую глубину и твердость и, как результат, большую износостойБ 1482976 6 кость, при этом ту же глубину насы-. л и ч а ю шийся тем, что, с цещения возможно получить эа меньшее лью повышения твердости, газовая сревремя. да дополнительно содержит кислородсодержащий агент.

Формула изобретения 6

2 ° Способ по п.1, о т л и ч а ю— шийся тем, что, с целью повышения скорости насыщения, кислородсодержащий агент подают в контейнер циклически.

Насыщение Подача реагентов

Глуби- вер на дост

Азот, л/ч

Подача воздуха, с

Карбамид, г/ч слоя пове

Е-фазы иост мм Н50 слоя, мм пауза, с

По прототипу

0,28— 1110 1,0

0,33 Следы 1175 0,9 слоя

350 (707) 180 (307) По предлагаемо0 4

0,34 0,010 1180 1,5

0,36 0,012 1210 1,3 му способу

350

1. Способ газового азотирования изделий иэ сталей и сплавов, включающий нагрев до 500-600 С и диффузионное насыщение в газовой среде в контейнере, содержащей карбамид, о т—

Продолжительность процесса, ч

Общая глубина диф фузионного

148297б

Составитель И.Петров

Техред Л.Сердюкова Корректор И.Муска

Редактор М.Петрова

Подписное

Заказ 2781/22

Тираж 941

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101