Способ получения сталей с низким содержанием углерода

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, в частности к технологии получения сталей с низким содержанием углерода. Цель изобретения - повышение качества получаемых сталей путем контроля и управления технологическим процессом. Способ получения сталей с низким содержанием углерода включает выпуск стали в ковш и ее последующее вакуумирование с одновременной регулируемой подачей аргона снизу и регулируемой продувкой кислородной струей сверху ниже уровня расплава и отвод образуемых дымовых газов. Кислород вводят ниже уровня расплава при давлении P≤ 66Па, причем кислородное дутье прекращают после подачи в расплав по меньшей мере 90% всего расчетного количества кислорода и при содержании окиси углерода в отходящих дымовых газах меньше 8%. 1 з.п. ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А3 („)SU(„) (51)4С 21 С 7 10 5 52

ОПИСАНИЕ ИЗОБРЕП=НИЯ

К flATEHTV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР! (21) 3783013/23-02 (22) 24.08.84 (31) 2999/83 (32) 26.08.83 (33) HU (46) 30. 05. 89. Бюл, М 20 (71) Ленин Кохасати Мювек (HU) (72) Лайош Тот, Лайош Толнаи, Ласло Кишш, Иштван Сиклавари

Миклош Араньоши, Лайош Кинш, Ласл.о Жирош и Ференц Кишш (HU). (53) 669,046(088.8) (54) СПОСОБ ПОЛУЧЕНИЯ СТАЛЕЙ С НН3КИМ СОДЕРЖАНИЕМ УГЛЕРОДА (57) Изобретение относится к черной металлургии, в частности к технологии получения сталей с низким содержанием. углерода. Цель изобретения — повышеИзобретение относится к черной металлургии, в частности к технологии получения .сталей с низким содержанием углерода, Цель изобретения — повышение качества получаемых сталей путем контроля и управления технологическим процессом.

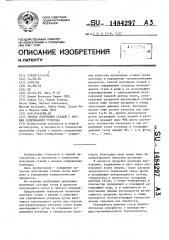

На чертеже изображена диаграмма изменения состава газов в процессе кислородного дутья и чистого кипения.

Предлагаемая технология позволяет получать стали с низким с свер>:низким содержанием углерода путем вакуумногб кислородного дутья при.строгом инструментальном контроле точки конца кислородного дутья (в отношении содержания углерода и температуры расп2 ние качества получаемых сталей путем контроля и управления технологическим процессом. Способ получения сталей с низким содержанием углерода включает выпуск стали в ковш и ее последукцее вакуумирование с одновременной регу. — . лируемой подачей аргона снизу, регулируемой продувкой кислородной струей сверху ниже уровня расплава и отвод образуемых дымовых газов. Кислород вводят ниже уровня расплава при давлении P «c 66 Па, причем кислородное дутье прекращают после подачи в расплав по меньшей мере 90% всего расчетного количества кислорода и при содержании окиси углерода в отходящих дымовых газах меньше 8Х. 1 з,п, ф-лы, 1 ил., 1 табл, лава), благодаря чему можно было бы предотвратить перегрев расплава.

В процессе продувки расплава кислородом, подаваемым в него через кислородное копье сверху, через расплав пропускается подаваемьы снизу аргон и непрерывно контролируется состав, температура и количество отводимых дымовых газов, а также температура и количество подводимой и отводимой охлаждающей воды, и в зависимости от полученных данных регулируется интенсивность продувки аргоном, а также проводятся соответствующие технологические операции или обработка.

Температура дымовых газов предпочтительно измеряется с помощью ник ь-хромоникелевого термоэлемента, 3 1484297 а в дымовых газах прежде всего определяется содержание окиси углерода, углекислого газа и кислорода.

По предлагаемому способу кислород5 ное дутье прекращают после подачи в расплав по меньшей мере 907 всего расчетного количества кислорода и когда измеренное содержание окиси углерода в дымовых газах становится меньше 127, При осуществлении предлагаемого способа необходимо также контролировать положение кислородного копья в ходе процесса. По мере износа кислородное копье вводится в расплав с соответствующей скоростью, а в том случае, когда при возрастании температуры дымовых газов одновременно уменьшается содержаиие в дымовых газах уг- 20 лекислого газа, перемещение кислородного копья осуществляется с повышенной скоростью до тех пор, пока отношение количеств углекислого газа и окиси углерода не примет прежнее эна- 25 чение.

Предлагаемый способ позволяет с высокой надежностью, хорошей воспроизводимостью и технологичностью получать коррозионно-стойкие стали с 30 очень низким содержанием углерода, После прекращения кислородного ду гья рекомендуется проводить раскисление углерода в высоком вакууме, npopoëæèòåëüíîñòü которого опРеделяртся 35 заданным конечным содержанием углерода, Продолжительность раскисления можно регулировать путем изменения интенсивности продувки стали аргоном.

Предлагаемьп способ можно получать 40 и специальные сорта сталей, а именно: стали с содержанием углерода ниже

0,03%, В случае коррозионно-стойких сталей стабилизирующие элементы могут отсутствовать, что существенно с эко- 45 номической точки зрения;

Fe-Cr-A1-стали с очень низким содержанием серы, используемые для получения электронагревательных элементов;

50 мартенситно-стареющие стали; сплавы на основе никеля (например, с содержанием Ni 507., Cr 187, Si IX) из скрапа сплавов. При этом металлический хром можно вводить в расплав

55 с порошкообразным феррохромом. По сравнению с вводом лигатуры после расплавления шихты, проводимым в индукционных печах с использованием в качестве исходных материалов отдельных компонентов сплава, предлагаемый способ дает существенную экономию, Предлагаемый способ благодаря использованию более дешевых исходных материалов и более высокому качеству получаемых сталей (меньшее количество включений и более низкое содержание газов) позволяет получать и производимые -в настоящее время жаростойкие (например, с содержанием Ni Зб, Cr

167, Si 2,0 ), а также марганцевые стали.

С помощью предлагаемого способа путем вдувания газообразного азота через пористый кирпич можно осуществлять. микролегирование азотом.

| „

" Предлагаемый способ дает возможность получать отливки с содержанием

С « 0,003X Cr 137, Ni 4 (колеса

Пельтона), а также исходный материаг: для трансформаторной жести высокой чистоты с очень низким содержанием углерода, Другое преимущество предлагаемого способа. заключается в возможности полного автоматического контроля и управления ходом процесса с помощью вычислительной машины, которая позволяет не только определять необходимое количество кислорода, момент прекращения его подачи и управлять перемещением кислородного копья, но и определять необходимые количества используемых для легирования элементов и давать информацию о составе расплава и ходе рабочего процесса, Пример, Плавка осуществлялась в электродуговой печи емкостью 80 т, а последующая обработка — в ковшовом агрегате, После удаления шлака и образования нового. шлака в блоке нагрева задавали начальную температуру дутья, При плавке в электродуговых печах экономичность в значительной степени определяется использованием в качестве исходного сырья корроэионно-стойкого скрапа, а также использованием для легирования хромом доступного

FeCr - карбура. Введение Ni и Мо в электродуговых печах можно осуществлять путем добавки сравнительно де— шевых ферросплавов (например, Nip., МоО и т.п.). Остальную часть металлической шихты образует нелегированный или низколегированный скрап. Легиро5 14842

Вание марганцем может осуществляться путем введения в расг-чав в ковше при выпуске Fe — Mn — карбура. Особенно важно, чтобы в используемых исходных материалах было низкое содержание

5 фосфора, так как последующее удаление из расплава фосфора или невозможно, или связано с большими потерями хрома, По этой причине рекомендуется вводить в расплав стальной скрап с низким содержанием углерода и фосфора, Что касается серы, то следует заметить, что условия на следующей за кйслородным дутьем стадии восстановления благоприятны для обессеривания.

В электродуговой печи после расплавления шихты в целях достижения содержания углерода 0,3, кремния 0,1 —

0,15Х необходимо кислородное дутье, которое осуществляется через иэнашивающееся кислородное копье, вводимое через рабочее окно, В процессе дутья в зависимости от количества в расплаве подлежащих окислению элементов 25 температура расплава может возрастать о до 1680 — 1750 С. Количество шлакообразователей не превышает 15 кг/т.

Для восстановления могут использоваться FeSi. и алюминиевая мелочь. Посколь-30 ку в данном случае шлак из расплава может удаляться путем опрокидывания вагонетки, то z электродуговой печи шлак не удаляется, а используется в процессе выпуска для восстановления

35 хрома. Выпуск осуществляется при

1660 С.

После удаления шлака с помощью соответствующего устройства отбирается проба стали для определения ее соста- 40 ва и измеряется ее температура. Перед началом кислородного дутья необходимо произвести корректировку содержания в стали легирующих элементов. Легирование хромом и марганцем осуществляется до содержания, соответствующего верхнему, а молибденом и никелем — нижнему пределу, Кислородное дутье в зависимости от содержания в расплаве подлежащих окислению 50 элементов начинают при такой температуре расплава, чтобы в конце дутья она не превышала 1700 С. При содержании углерода О,ЗХ начальная температура равна 1600-1620 С.

Для контроля температуры кислородного дутья оптимальным исходным содержанием кремния является величина

0,10-0,15Х В целях предотвращения

97 б неблагоприятно "o воздействия образующегося SiOz ка футеровку ковша и уменьшения растворимости шлака CrO

3 пе ред н ач алом дутья целе со образ но вводить в расплав негашекую известь (В = 2,5).

С помощью приведенной методики следует рассчитать необходимое количество кислорода и после начала работы вакуумного пароструйного насоса (по мере достижения давления 13300—

16000 Па). можно начинать кислородное дутье °

Вначале интексивность дутья равна

5, а затем 15 км /мин. Конец кислоэ родного копья в процессе дутья должен находиться ниже уровня расплава, Вследствие горения образующихся газов и разбрызгивания шлака контроль эа протекающим процессом с помощью вакуумного смотрового окна и телевизионной камеры весьма затруднен. Примерно две трети расчетного количества кислорода подается при давлении 4000

5000 Па при максимальной интенсивности индукционного перемешивакия, Для прорыва корки хромсодержащих шлаков н в целях улу-чшения контроля вакуума в расплаве производится продувка последнего аргоном, подаваемьм со скоростью 150 л/мин.

В конце дутья скорость окисления углерода уменьшается, Это проявляется в уменьшении давления в реакционном пространстве, снижении температуры дымовых газов и охлаждающей воды, используемой для охлаждения газов. При этом аргон подается уже со скоростью

18, л/мин. При соответствующей конечной точке температура падает до

1680 — 1700 С, При прекращении кислородного дутья содержание углерода в расплаве равно 0,03 — 0,05Х. Однако при дальнейшем окислении углерода в высоком вакууме при интенсивном индукционном перемешивании содержание углерода можно снизить в еще большей степени. После чистого кипения следует стадия восстановления. Путем добавки СаО, СаГ, а затем Ге81 осуществляется шлакообразовакие, а затем, при одновременном восстановлении шлаков, происходит сбессеривание. Высокий вакуум (66 Па} в течение 2025 мин обеспечивает возможность образования хорошо восстановленного жидкого шлака. Одновременно протекает также восстановление углерода. Суще1484297

Рабочие операции

Время, мин

-«С=0,26; МпюО, 96; Si=0,18; 0,021

<-Р=-Oi030.

Cr=15,80 Ni =10 33 Си=Оь17

1400 кг FeCr 70% (С = 7,5) . — +С=О ь 39; S1. Î ü10 Мпь=1ьО 1 Р Юь032 ь -8=0 017; Cr=17 0; Ni=10,13;

200 кг СаО + 20 кг СаР

l 71Î С

1640 С

Выпуск из электродуговых печей

1590 C

Удаление шлаков,2

Ковшовая металлургия

1609 С Нагрев -«р = 66 Па

- р = 1430 Па, О.ь = 5 м /мин

-ур = 11000 Па О, = 15 м /мин

3 г

О = 400 м

60 ственно, чтобы основность равнялась как минимум 2, Согласно практическим данным, предлагаемый способ позволяет после восстановления при Cr О = 5-6

-г осуществлять извлечение хрома на

97-98% °

После восстановления осуществляется точная корректировка температуры и химического состава и затем разлив- 10 ка расплава, В таблице приведен пример получения сплава с низким содержанием углерода с указанием всех параметров про1 цесса. Вес шихты составлял 81500 кг, 15 вес полученного металла 76700 кг, вес легирующих добавок 1062 кг, степень извлечения хрома 96,9%.

Более подробно предлагаемый способ поясняется с помощью диаграммы. На 20 чертеже показана диаграмма изменения состава газов в процессе кислородного дутья и чистого кипения, Из нее хорошо видно, как изменяется содержание в дымовых газах окиси углерода, угле- 25 кислого газа и кислорода на отдельных технологических стадиях.

Как видно из диаграммы, перед 20- и минутой содержание в газах окиси углерода резко уменьшается, тогда как ЗО содержание кислорода и двуокиси углерода резко возрастает, Это однозначно . свидетельствует о том, что кислород.ное копье не погружено в расплав. Поэтому скорость перемещения копья была 35 увеличена, и в результате измеряемые величины снова приняли соответствующие значения, На чертеже хорошо виден также момент достижения конечной углеродной 40 точки, Как следует иэ чертежа, по ме-. ре приближения к концу кислородного дутья содержание в дымовых газах окиси углерода уменьшается с большей скоростью и одновременно начинает возрастать содержание в них углекислого газа и кислорода, Это однозначно свидетельствует о достижении конечной углеродной точки.

Формул а изобретения

1, Способ получения сталей с низким содержанием углерода, включающий выпуск стали в ковш и ее последующее вакуумирование с одновременной регулируемой подачей аргона снизу, продувкой кислородной струей через фурму сверху и ниже уровня расплава и отвод образуемых дымовых газов, о т л и ч а ю шийся тем, что, с целью повышения качества получаемых сталей путем контроля и управления технологическим процессом, кислород вводят при давлении 66 Па, причем кислородное дутье прекращают после подачи в расплав по меньшей мере 90% всего количества кислорода и при содержании окиси углерода в отходящих дымовых газах меньше 8%.

2. Способ по и. 1, о т л и ч а юшийся тем, что фурму для продув— ки кислородом погружают в расплав со скоростью, соответствующей ее износу, причем с подъемом температуры дымовых газов и скачкообразного возрастания в них двуокиси углерода и умЕньшения моноокиси углерода скорость погружения фурмы увеличивают до установления первоначального соотношения двуокиси углерода и моноокиси углерода.

1484297

Продолжение таблицы

15 м /мин

15 м /мин

5 — 720 м

Вакуумное фришишевание

80 р = 5320 Па, 0

Р = 2660 Па, 0 о

Высокий вакуум

100

1671 C

120

1571 C

140

- С=О 03» Ип=1»07» 810 » 43 S» 0»016»

Р=0,033; Сг=16,90; Ni=10,67;

-Восстановление шлака А1 + Si порошком

С=0,03; Мп=1,08; Б1.=0»40; P=0,032:

Cr=l7,9; Ni=10,7

1521 C

160

Разливка в кокиль

С=О,ОЗ; Si=0,40; Mn=l»06; P=0»032; S O»0) 6» Сг=17»64; Ni l )»26;

Cu=0 17, 170

S0

Л7

ro

M И

6Ре,»5Я f 72ин3

10

Составитель

Техред М.Дидык

Корректор Б,Кабаций

Ред.актор М, Циткина

Заказ 5943 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

Прекрацение дразнения в нагревательном устройстве

Разливка, р 67 Па р = 67 Па

-СО»01 Si O 02; S O 015; РО,033; — Cr l 5» 90; Ni 10,48; Си О» 18;

800 кг FeSi 75X

700 кг Ni гранулированный 99

550 кг Ре рафинированный 917

2300 кг FeCr — 70X (C=O»06)

- CaO + СаР