Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлов давлением, а именно к способам изготовления полых заготовок с глухим дном. Цель изобретения - расширение технологических возможностей путем повышения пластичности. Способ образования горловины обжимом включает создание усилия подпора жидкостью. На первой стадии давление жидкости поднимают до величины, равной пределу текучести материала заготовки 7. На второй стадии при достижении горловиной требуемого диаметра давление поднимают выше предела текучести. Усилие обжима можно создавать нагружением глухого дна заготовки жидкостью высокого давления. На второй стадии давление на открытый торец заготовки 7 уменьшают до атмосферного. Устройство содержит матрицу (М) 1, в отверстии которой установлен плунжер 3, давильник 2, пуансон 5 и выталкиватель 6 с продольными пазами 17. В полость М 1 залита жидкость. Заготовку 7 устанавливают в М 1 и давильником 2 обжимают горловину. При этом в замкнутом объеме в полости заготовки 7 подбором диаметра плунжера 3 создают давление, равное пределу текучести материала заготовки 7.После касания стенкой заготовки 7 пуансона 5 давление в полости заготовки 7 поднимается выше предела текучести и происходит гидромеханическая вытяжка стенки заготовки 7, которая затекает в зазор между М 1 и пуансоном 5. 2 с. и 2 з.п. ф-лы, 4 ил.

СООЗ СОВЕТСКИХ

СОЭаЛИСТИЧЕСКИХ

РЕСПУБЛИК (бр 4 В 21 D 41/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР (21) 4276761/31-27 (22) 06.07.87 (46) 07.06.89. Бюл. Ф 21 (71) Донецкий физико-технический институт АН УССР (72) В.П.Алексеев, В.З.Спусканюк, А.И,Капустин и Ю.А.Каценко (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР

У 1324724, кл. В 21 0 41/04„

10.04;86.

SU, 1 44410 А 1

2 (54) СПОСОБ ФОРМООБРАЗОВАНИЯ КРИВОЛИНЕЙНОЙ ГОРЛОВИНЫ НА КОНЦЕ ТРУБНОЙ зАГОтОВки и устРОЙстВО для его ОсуЩЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых заготовок с глухим дном. Цель изобрете ния — расширение технологических возможностей путем повьппения плас1484410

ЗО тичности. Способ образования горловины обжимом включает создание усилия подпора жидкостью. На первой стадии давление жидкости поднимают до величины, равной пределу текучести материала заготовки 7. На второй стадии при достижении горловиной требуемого диаметра давление поднимают вьппе предела текучески. Усилие обжима можно создавать нагружением глухого дна заготовки жидкостью высокого давления. На второй стадии давление на открытый торец заготовки 7 уменьшают до атмосферного. Устройство содержит матрицу (M) 1, в отверстии которой установлен плунжер

3, давильник 2, пуансон 5 и выталкиИзобретение относится к области металлов давлением, а именно к способам изготовления полых. заготовок с дном.

Целью изобретения является расширение технологических воэможностей за счет повьппения пластичности материала заготовки и снижения сил трения при обжиме заготовок с глухим дном.

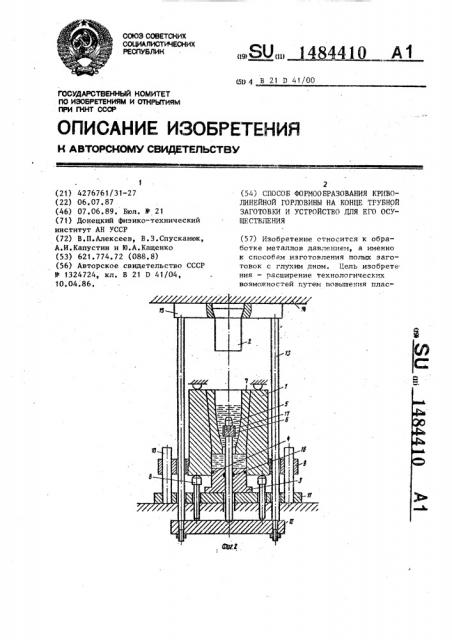

На фиг.1 показана схема расположения заготовки в устройстве для обжима,(левая часть — в исходном положении, правая часть — в конце процес- 15 са обжима и вытяжки заготовки); на фиг.2 — устройство в исходном положении, на фиг.3 — обжим при нагружении заготовки не непосредственно давильником, а жидкостью высокого 29 давления (левая часть — в исходном положении, правая — в конце — обжима) на фиг.4 — положение частей в устройстве в момент начала вытяжки обжимного кокца. 25

Способ осуществляют следующим образом.

В штамп (фиг .1), содержащий матрицу 1, давильник 2, плунжер 3 с уплотнением 4, пуансон 5 и выталкиватель б, заливают рабочую жидкость объемом больше объема полости обжатой заготовки, помещают заготовку 7 ватель 6 с продольными пазами 17.

В полость М 1 залита жидкость. 3аготовки 7 устанавливают в M 1 и, давильником 2 обжимают горловину. При этом в замкнутом объеме в полости заготовки 7 подбором диаметра плунжера 3 создают давление, равное пределу текучести материала заготовки

7. После касания стенкой заготовки

7 пуансона 5 давление в полости заготовки 7 пуансона 5 давление в полости заготовки 7 поднимается выше предела текучести и происходит гидромеханическая вытжкка стенки заготовки 7, которая затекает в зазор между M 1 и пуансоном 5. 2 с. и

2 з.п. ф-лы, 4 ил. и прикладывают к ней усилие деформирования, Усилие деформирования прикладывается к торцу заготовки давильником 2. В случае заготовка 7 вильником 2. В этом случае заготовка

7, выступающая в исходном положении из матрицы 1, погружается полностью в матрицу 1 после заполнения ее полости жидкостью с таким расчетом, чтобы к моменту набора давления заготовка 7 испытывала подпор.

При нагружении заготовки жидкостью (фиг.3) заготовка 7 контактирует с матрицей 1 не всей поверхностью, а только обжимаемой. В результате этого дополнительно снижаются потери на трение. Но такой вариант допустим в случае достаточной толщины дна при условии достаточной высоты рабочего пространства пресса, так как в этом случае увеличивается высота матрицы 1е

В процессе вдавливания заготовки

7 в матрицу 1 ее перемещают со скоростью перемещения давильника 2 в том же направлении и создают давление в плоскости заготовки 7, сжимая жидкость и воздух. После этого начинают деформированиЕ, IIoBbIIliGH давление до величины, меньшей или равной пределу текучести Gз, краткой величине удельного усилия обжима, 1484410 6

I которое возрастает помере увеличения степени обжима, С мбмента начала обжима матрицу 1 перемещают в обратном направлении со скоростью„ меньшей скорости давильника 2.. При достижении определенного внутреннего диаметра на конце заготовки 7 в нее вводят пуансон 5, запирая полость, после чего в ней повышают давление до величины, .превышающей предел текучести, а со стороны торца заготовки 7 давление жидкости сохраняют на прежнем уровне или понижают до атмосферного и осуществляют вытяжку одновременно с обжимом. При обратном ходе пресса выталкивателем

6, связанным с верхней плитой, заготовку 7 выталкивают из матрицы 1, а матрицу 1 толкателями 8 возвращают в исходное положение. . Таким образом, согласно предлагаеМоМу способу на первой стадии процесса осуществляют обжим заготовки

7 с нагружением ее стенки со стороны полости и обжимаемого торца давлением жидкости одинаковой величины, кратной величине удельного усилия обжима, величиной, меньшей или равной 6, а на второй стадии осуществляют вытяжку обжатой части заготовки, одновременно обжимая вытягивае.мый участок, повышая внутри полости до величины, превышающей 65, сохраняя,его величину со стороны торца обжимаемого конца в прежнем отношении к давлению в полости либо уменьшая до величины атмосферного давления.

Пример. Осуществляли обжим корпусов снарядов из стали 45х1 диаметром 125 мм. Длина обжимаемого участка 180 мм, длина исходной заготовки 400 мм. Формообразующий участок матрицы выполнен по радиусу, Заготовки не фосфатировали. Применялась смазка на основе петролатума.

В результате осуществления описанных примеров получали заготовки, диаметр обжатой кромки -которых имел

65 мм, диаметр очка составлял 54 мм, толщина стенки — 16 мм. С целью изучения изменения интенсивности вытяжки по длине заготовки на обжимаемом участке заготовки резцом наносили кольцевие риски с шагом 10 мм. На обжатых заготовках расстояние между рисками увеличивалось пропорционально удлинению, которое нарастало к

10 15

40 концу обжатоу части, особенно интенсивно вытягивался конец заготовки, Общее удлинениепо абсолютнойвеличи- не составляло 40-44 мм. Llepoxoaaтость поверхности обжатого участка менялась незначительно, примерно на один класс становилась выше. Величина усилия в конце процесса достигала 5,4 Мн. Давление жидкости в конце проце ñà в полости заготовки и со стороны торца соответственно составляло 0,53 и 0,20 ГПа.

Устройство для формообразования криволинейной горловины на конце трубной заготовки (фиг,2) содержит матрицу 1, давильник 2, плунжер 3 с уплотнением 4, пуансон 5, выталкиватель 6 и толкатель 8. Матрица 1 со стороны, противоположной формообразующему участку, имеет отверстие, диаметр которого больше диаметра входной части, которым центрируется с плунжером при помощи фланца 9 и колонн 10, закрепленных в плите 11.

В исходном положении матрица t опирается на толкатели 8, расположенные в отверстиях плиты 11 и приводимые в движение коромыслом 12, связанным тягами 13 с верхней плитой 14. Давильник 2 установлен в держателе

15, связанном с верхней плитой ".4.

Плунжер 3 имеет центральное отверстие, в котором установлен выталкиватель, и снабжен уплотнениями 4 и 16.

Выталкиватель 6 выполнен ступенчатым, на большей ступени имеются пазы 17 для прохода жидкости. Нижним торцом большей ступени выталкиватель 6 опирается на торец плунжера 3, а на его верхнем торце закреплен пуансон 5, образующий с криволинейной поверхностью матрицы 1 кольцевой зазор переменного сечения.

Устройство работает следующим образом.

Б полость матрицы 1 заливают жидкость объемом, большим объема полости обжатой заготовки. В исходный момент матрица 1 занимает такое положение, что уровень жидкости совпадает с началом формообразующего участка матрицы 1, для того, чтобы при вдавливании заготовки 7 в матрицу

1 жидкость не выдавливалась через верх матрицы.

В матрицу 1 загружают заготовку

7 и нагружают заготовку давильником .

2. При движении вниз верхней плиты

1484410

12 коромысло 10 движется вниз и освобождает выталкиватель 6 и толкатели 8. При вдавливании заготовки 7 в матрицу 1 заготовка 7 запирает своей кромкой жидкость в матрице 1.

Матрица 1 движется вниз, в результате чего жидкость заполняет полость заготовки 7, сжимая в ней запертый там воздух. Под действием создаваемого давления выталкиватель 6 перемещается в нижнее положение до упора в плунжер 3, уплотняя своим торцом зазор между выталкивателем 6 и ппунжером 3. После заполнения полос- 15 ти заготовки 7 жидкостью начинается обжим с возрастанием давления жид.кости в полости заготовки 7. Величина давлечия жидкости определяется отношением возрастающего усилия обжи- 20 ма к площади плунжера 3. При обжиме жидкость выдавливается через пазы

17 выталкивателя 6 из формообразующей полости матрицы 1 в нижнюю, имеющую большую площадь поперечного сече- 25 ния. 3а счет этого матрица 1 начинает перемещаться в обратную сторону, навстречу заготовке 7. Когда внутренний диаметр заготовки 7 обожмется до размера, равного диаметру пу- 30 ансона 5, полость заготовки 7 запирается пуансоном 5 и изолируется от нижней полости матрицы 1, Начиная с этого момента, давление жидкости в полости заготовки Ч возрастает более интенсивно, чем в нижней, обжим продолжается с сохранением постоянным или увеличивающимся внутренним диаметром (если пуансон конический) обжимаемого конца заготовки 7, т.е. 40 осуществляется гидромеханическая вытяжка обжимаемого участка. По окончании процесса, при достижении давильника 2 вверх, выталкивателем

5 заготовка выталкивается из матрицы 1, а толкателями 8 матрица 1 возвращается в исходное положение.

Формула изобретения

1. Способ формообразования криволинейной горловины на конце трубной заготовки обжимом в матрице с нагружением внутренней поверхности и открытого торца усилием подпора, о т— л и ч а ю шийся тем, что, с целью расширения технологических возможностей за счет повьппения пластичности материала заготовки и снижения сил трения при обжиме заготовки с глухим дном, усилие подпора на внутреннюю поверхность и открытый торец заготовки создают жидкостью, причем на первой стадии ожима давление жидкости в полости заготовки поднимают до величины, равной пределу текучести материала заготовки, а на второй стадии, при достижении горловиной требуемого диаметра, давление поднимают выше предела текучести и одновременно с обжимом осуществляют вытяжку обжимаемого конца заготовки.

2. Способ по п.1, о т л и ч а ю— шийся тем, что усилие обжима создают нагружением глухого дна заготовки жидкостью высокого давления.

3. Способ попп.1и2, о т л и3 ч а ю шийся тем, что на второй стадии давление жидкости на открытый торец заготовки уменьшают до атмосферного.

4. Устройство для формообразования криволинейной горловины на конце трубной заготовки, содержащее матрицу с криволинейной рабочей поверхностью, и с отверстием со стороны ее меньшего диаметра, расположенные по оси матрицы давильник и выталкиватель, о т л и ч а ю щ е е с я тем, что упомянутое отверстие выполнено диаметром, большим входного отверстия матрицы, а устройство снабжено размещенным в этом отверстии плунжером, установленным по его оси сту-. пенчатым выталкивателем с продольными пазами по наружной поверхности большей ступени и пуансоном, закрепленным на торце большей ступени выталкивателя.

1484410

1484410

Составитель И. Капитонов

Техред М.Дидык

Редактор Л.Гратилло

Корректор Т. Малец

Заказ 2969/6 Тираж 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101