Способ обработки нежестких деталей на станках с чпу

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения, к токарной обработке нежестких в осевом направлении деталей типа дисков. Цельповышение точности обработки путем введения коррекции для компенсации осевых перемещений (уводов) нежестких элементов контура при перераспределении внутренних напряжений. Для этого последовательно выполняют предварительную и окончательную обработку. Перед предварительной обработкой и после нее аттестуют положение участков контура детали, сопряженных с зонами малой жесткости. Аттестованные участки предварительной обработке не подвергаются. Разность результатов аттестации используют для вычисления величины коррекции при окончательной обработке. При этом учитывают отношение радиальных расстояний от установочной технологической базы до начала обрабатываемого и аттестованного участков контура детали. Обработку протяженных в радиальном направлении зон малой жесткости ведут в режиме линейной интерполяции, задавая нулевое перемещение в направлении оси детали и ввод второй коррекции на разность уводов начала и конца обрабатываемой зоны. Вторую коррекцию вычисляют как разность коррекции, рассчитанной с учетом расстояния от установочной технологической базы до конца обрабатываемой зоны и первой коррекции. 1 з.п. ф-лы 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК g 4 В 23 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А 8TOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

llO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4218121/31-08 (22) 19.12.86 (46) 07.06.89. Бюл. № 21 (71) Пермский политехнический институт (72) М. И. Гиндис, Ю. А. Северюхин, А. Д. Дическул и К. В. Гаришин (53) 621.9 (088.8) (56) Назаров С. В. Разработка методики коррекции траектории инструмента для токарных станков с ЧПУ.— Сб. «Автоматизация технологических процессов в машиностроении». Свердловск, УПИ, вып. 2, 1978, с. 95, рис. 1,2. (54) СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ

ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ (57) Изобретение относится к области машиностроения, к токарной обработке нежестких в осевом направлении деталей типа дисков. Цель — повышение точности обработки путем введения коррекции для компенсации осевых перемещений (уводов) нежестких элементов контура при перераспределении внутренних напряжений. Для этого послеИзобретение относится к машиностроению, а более точно — к способам обработки на металлорежущих станках с ЧПУ, главным образом — токарных.

Целью изобретения является повышение точности обработки деталей, склонных к осевым перемещениям нежестких элементов контура при перераспределении внутренних, напряжений.

Выполнение приема аттестации элементов контура детали, сопряженных с зонами малой жесткости, перед началом предварительной обработки позволяет определить фактическое исходное положение поверхностей детали с учетом погрешности, возникшей на предыдущи х стадиях технологического процесса.

„„SU„„1484435 А 1

2 довательно выполняют предварительную и окончательную обработки. Перед предварительной обработкой и после нее аттестуют положение участков контура детали, сопряженных с зонами малой жесткости. Аттестационные участки предварительной обработке не подвергаются. Разность результатов аттестации используют для вычисления величины коррекции при окончательной обработке. При этом учитывают отношение радиальных расстояний от установочной технологической базы до начала обрабатываемого и аттестованного участков контура детали. Обработку протяженных в радиальном направлении зон малой жесткости ведут в режиме линейной интерпо.пяции, задавая нулевое перемещение в направлении оси детали и ввод второй коррекции на разность уводов начала и конца обрабатываемой зоны, Вторую коррекцию вычисляют как разность коррекции, рассчитанной с учетом расстояния от установочной технологической базы до конца обрабатываемой зоны и первой коррекции. 1 з. и. ф-лы. 4 ил.

Выполнение приема предварительной обработки поверхности детали за исключением аттестованных элементов контура позво.пяет сохранить измерительную базу для последующего определения величины увода и коррекции, необходимой для компенсации влияния увода на точность обработки.

Прием повторной аттестации позволяет определить фактическое положение аттестованных элементов после предварительной обработки остальных поверхностей, а с учетом первой аттестации — отделить увод от погрешности предыдущей обработки.

Прием вычисления разности результатов аттестаций позволяет в совокупности с предыдущими приемами определить фактическую величину увода.

1484435

Х|

К =(Аг — А l) —., Х, 3

Прием использования разности аттестаций для определения величины коррекции траектории инструмента с последующей ее отработкой позволяет компенсировать влияние увода на точность и, тем самым, повысить точность обработки нежестких в осевом направлении деталей.

Приемы обработки зон малой жесткости в режиме линейной интерполяции с нулевой исходной величиной перемещения по направлению оси детали и последовательного введения двух коррекций траектории инструмента позволяют вести обработку этих зон по траектории, эквидистантной положению поверхности после увода. При этом учитывается увод как начального, так и конечного участка зоны.

Прием расчета величины коррекции с учетом отношения расстояний от корректируемого участка и от аттестованного элемента контура детали до точки сопряжения зоны малой жесткости с элементом контура, используемым в качестве установочной технологической базы, позволяет учесть различие уводов различных участков каждой зоны малой жесткости и, тем самым, повысить точность обработки.

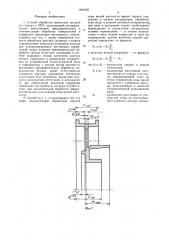

На фиг. 1 показан эскиз одного из вариантов обрабатываемой детали; на фиг. 2— эскиз этой детали после предварительной обработки на первом установе; на фиг. 3— то же, перед предварительной обработкой на втором установе (с противоположной стороны детали); на фиг. 4 — схема размерных цепей при обработке на первом установе.

Способ осуществляют следующим образом.

Устанавливают и закрепляют деталь.

Аттестуют положение в системе координат станка элемента контура детали, удаленного в радиальном направлении от установочной технологической базы и сопряженного с зоной малой жесткости. Последовательно выполняют предварительную обработку поверхностей детали, кроме аттестованного элемента, и окончательную обработку поверхностей, уводами которых в процессе и после предварительной обработки можно пренебречь (с учетом величин этих уводов и допусков на эти размеры). Повторно аттестуют положение элемента контура. Вычисляют разность результатов аттестации. Эта разность равна величине увода аттестованного элемента после выполненной обработки.

Выполняют окончательную обработку поверхностей детали, в том числе, если необходимо, и аттестованного элемента контура.

При этом в траекторию инструмента вносят коррекцию, величина которой зависит от величины увода и взаимного расположения обрабатываемого и аттестованного элементов контура относительно установочной технологической базы. В частности, коррекция может состоять из двух частей. Первая вносится перед началом окончательной обра15

4 ботки (при подводе инструмента к обрабатываемому участку). Вторая часть коррекции указывается совместно с заданием режима линейной интерполяции. В этом режиме обрабатывают все зоны пониженной жесткости. При этом в программе указывают необходимое перемещение в радиальном направлении и нулевое перемещение — в осевом.

Величину первой коррекции определяют по формуле а величину второй — по формуле

Хг

Кг=(Аг — +1) . — Kl, Ха где Аь Аг — результаты первой и второй аттестации;

Хь Хг — радиальные расстояния соответственно от начала и от конца корректируемой зоны до точки сопряжения зоны малой жесткости с элементом контура, используемым в качестве установочной технологической базы;

Х, — радиальное расстояние от упомянутой точки до аттестованного элемента контура детали.

Пример. Пусть чертежом детали заданы размеры, указанные на фиг. 1, при этом уводы поверхностей е, а, f (фиг. 2) могут достигать величин, сопоставимых с допусками на размеры Б, В, Г, Д, Е, Ж, Л, М.

Обработку осуществляют за два установа. При установе А заготовку устанавливают, закрепляют и аттестуют положение поверхности а (фиг. 2) в системе координат

XOZ станка в направлении оси Z (величина

А на фиг. 2 и 4) . Поверхность а сопряжена с зонами малой жесткости — поверхностями е и f, которые в наибольшей степени подвержены уводам. После первой аттестации выполняют предварительную обработку поверхностей b, с, d, е, f и окончательную обработку поверхности b. Если вследствие малой радиальной протяженности поверхности с уводом точки g (фиг. 2) можно пренебречь, то поверхность с также обрабатывают окончательно.

При снятии припуска происходит увод поверхностей детали, вызванный совместным влиянием перераспределения остаточных напряжений и силы резания. В результате поверхность а меняет свое положение в системе координат станка. Контур детали до увода показан на фиг. 2 штрих-пунктиром, а после увода — сплошной линией. Размер Б (фиг. 4) первоначально получен как замыкающее звено цепи Ul, U>, где Ul, U — координаты инструментов, обрабатывающих поверхности Ь и с соответственно. В результате увода W„ размер Б изменяется до величины

Б . Размер В„р (предварительный) получают

1484435 как замыкающее звено цепи U2, U3. С учетом увода %,г (или W, в зависимости от координаты Л) размер В„изменяется до величины В„ р. Координата поверхности а изменяется от А до А2.

Выполняют вторую аттестацию поверхности а, определяя тем самым значение А>.

Вводят коррекцию на увод перед началом окончательной обработки поверхностей d и е.

Величину коррекции определяют по формуле

Хв

Ki — — (Аг — А i) —.

Х, Выполняют окончательную обработку поверхностей d и е. Обработку ведут в режиме линейной интерполяции. При этом в программе указывают необходимое перемещение в радиальном направлении (от точки

g до точки h, если обработку производят в направлении от периферии детали к ее центру), нулевое перемещение в направлении оси Z и ввод коррекции на разность уводов точек g u h. Величина этой коррекции равна

Хвг

К2=(Аг — A () —. — К|.

Х, Размер Во. (фиг. 4) — окончательный на установе А размер В, полученный с учетом ввода коррекции — это замыкающее звено

/ / цепи U2, W„U4, где U4 — координата инструмента, обрабатывающего поверхности

d, е окончательно, с учетом коррекции. Размерная цепь на фиг. 4 показывает, что без введения коррекции Кв (из двух частей Ki и Кз) размер В отличается от заданного

В- на величину увода.

Поверхность f обрабатывают аналогично поверхностям d, е. Коррекцию К рассчитывают с учетом Хв|, а коррекцию К2 — с учетом Лл. На этом же этапе обрабатывают, если это необходимо, и поверхность а.

Аттестуют поверхности, с, d, е, f и запоминают результаты аттестации. Переустанавливают и закрепляют заготовку в соответствии с установом Б (фиг. 3). При обработке на этом установе необходимо выдержать размеры Е, Ж, Л, М. Для учета возможных упругих деформаций при закреплении, а также для контроля за последующим уводом поверхностей детали аттестуют поверхность f. Если эта поверхность из-за конструктивных особенностей детали или зажимного приспособления недоступна для аттестации, аттестуют поверхность .

Вводят коррекцию по результатам аттестации поверхностей с, d, е, f, выполненной при установе А. В этой же коррекции учитывают результаты аттестации поверхности

/ при установах А и Б. Величину коррекции определяют по формуле

Хв1

Кз=(6А + 6А) в ) —. — 6A, f где 6А„

40 где А), иА — результаты первой и второй аттестаций поверхности на установс Б:

Х,i — расстояние от начала обрабатываемого участка до точки сопряжения зоны малой жесткости с элементом контура, используемым в качестве установочной технологической базы.

Обработку ведут в режиме линейной интерполяции. В программе указывают необходимое перемещение в радиальном направлении, нулевое перемещение !3 направлении оси Z и ввод коррекции на раз .ость уводов начала и конца обрабатываемого участка

55 Кв= Кз+(А (ы — А, ) — "" . К.-„

A f

Одновременно обрабатывают при необходимости поверхности i и Р (фиг. 3). — отклонение д.й поверхности (с, d, е или f соответственно) от номинального положения;

6A)„, 6A) i — результаты сравнения аттестации поверхности с се номинальным положением на установ.р А и Б;

Х„, — радиальное расстояние от начала участков поверхностей, аттестованных па установе А и противолежащих участкам, обраоатываемым на установе Б, до точки сопряжсния зоны малой жесткости с элементом контура, используемым в качестве уста новочной технологической базы.

Выполняют предварительную обработку поверхностей ), h, l, m. Обработку ведут в режиме линейной интерполяции аналогично окончательной обработке на установе А.

В качестве второй коррекции используют величину К4, определяемую по формуле

Л „г 5 K4=(6Aia+6AjSi) —. — КЗ вЂ” 6Ав, Х„ где Х„г — радиальное расстояние от конца участка, аттестованного на установе А и противолежащего оорабатываемому на установс Б участ30 ку поверхности, до упомянутой ранее точки сопряжения.

Повторно аттестуют поверхность t (плп, если она не доступна, второй раз на установе

Б аттестуют поверхность i).

Выполняют окончательную обработку

35 поверхностей ), k, l, m. Перед началом обработки каждой из них вводят коррекцию

Кз, величина которой равна

Кз=Кз+(А;,-, — А)в, ) —.

Л;

1484435

Формула изобретения

1. Способ обработки нежестких деталей на станках с ЧПУ, включающий последовательно выполняемые предварительную и окончательную обработку поверхностей и коррекцию траектории инструмента, отличающийся тем, что, с целью повышения точности обработки деталей, склонных к осевым перемещениям нежестких элементов контура при перераспределении внутренних напряжений, перед началом предварительной обработки детали аттестуют положение в системе координат станка элементов контура детали, удаленных в радиальном направлении от установочной технологической базы и сопряженных с зонами малой жесткости, выполняют предварительную обработку поверхностей детали, кроме аттестованных элементов контура, производят повторную аттестацию этих элементов, вычисляют разность результатов аттестации и используют ее для определения величины коррекции траектории инструмента, которую осуществляют при окончательной обработке поверхностей детали для каждой зоны малой жесткости.

2. Способ по п. 1, отличающийся тем, что перед окончательной обработкой каждой

8 зоны малой жесткости вводят первую коррекцию в осевом направлении, обработку зоны ведут в режиме линейной интерполяции при этом в программе задают необходимое перемещение в радиальном направлении, нулевое перемещение — в осевом направлении и ввод второй коррекции в этом же направлении, причем величину первой коррекции определяют по формуле

Х1

К =(А — А1) —., Х, а величину второй коррекции — по формуле 1 2

62=(A2 — A1)» — Kl, î

15 где А1 и А2 — результаты первой и второй аттеста ции;

Х1 и Х вЂ” радиальные расстояния соответственно от начала и от конца корректируемой зоны до

20 точки сопряжения зоны малой жесткости с элементом контура, используемым в качестве технологической установочной базы;

Х, — радиальное расстояние от упомянутой точки до аттестованного элемента контура детали.

1484435

1484435

Составитель A. Семенова

Редактор В. Данко Техред И. Верес Корректор М. Пожо

Заказ 2972/7 Тираж 83! Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101