Приспособление к токарному станку для нарезания резьбы в несколько проходов

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано при нарезании многозаходных резьб. Цель изобретения - расширение технологических возможностей путем обеспечения нарезания многозаходных резьб. Приспособление монтируется на токарном станке 1, содержит основание 2 с направляющими штангами 3 и 4. На штанге 3 установлен подпружиненный ползун 5 с двуплечим рычагом 14, на одном плече которого размещен резец 17, а на другом - зацеп 18 и кривошип 19 с копирным роликом 20, которые последовательно взаимодействуют с кулачками глубины резания 1. 1 з.п.ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„148449 (д1) 4 В 23 6 1/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4141485/25-08 (22) 03.11.86 (46) 07.06.89. Бюл, Р 21 (72) Б.В.Петухов (53) 6?1.94 1.2(088.8) (56) Авторское свидетельство СССР

N - 738793, кл. В 23 С 3/08, 1977. (54) ПРИСПОСОБЛЕНИЕ К ТОКАРНОМУ СТАНКУ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ В НЕСКОЛЬКО

ПРОХОДОВ (57) Изобретение относится к области машиностроения и может быть использовано при нарезании многозаходных

2 резьб. Цель изобретения — расширение технологических воэможностей путем обеспечения нарезания многоэаходных реэьб. Приспособление монтируется на токарном станке 1, содержит основание 2 с направляющими штангами 3 и

4. На штанге 3 установлен подпружиненный ползун 5 с двуплечим рычагом

14, на одном плече которого размещен резец 17, а на другом — зацеп 18 и кривошип с копирным роликом 20, которые последовательно взаимодействуют с кулачками глубины резания. 1 з.п. ф-лы, 3 ил.

1484495

Изобретение относится к машиностроению и может быть использовано при нарезании многозаходных резьб, Цель изобретения — расширение тех5 нологических возможностей путем обеспечения. нареэания многоэаходных реэьб.

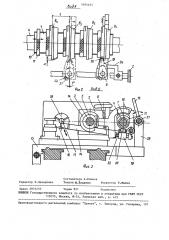

На фиг.1 представлено приспособление, общий вид, . на фиг.2 — вид А на фиг.1; на фиг.3 — вид Б на фиг.1.

Приспособление для нарезания резьб на токарном станке 1 содержит основание 2 с направляющими штангами 3 и 4. На штанге 3 установлен подпружиненный ползун 5 с механизмом 6 настройки глубины резания. На штанге 4 размещен механизм продольного перемещения в виде полэуна 7 с кулачками

8„, 8, ..., 8 „, глубины резания, количество которых определяется числом заходов резьбы или количеством проходов при нарезании p:::çüáû, положение которых фиксируется гайкой 9 и винтом 10, Ползун 7 через ролик 11 взаимодействует с водилом 12, которое 25 связано с продольной кареткой 13 станка 1. Ползун 5 снабжен двуплечим рычагом 14 отвода и поперечной подачи. Ползун 5 взаимодействует с демпфирующим устройством 15, выполненным в виде цилиндра с обратным клапаном.

На одном плече двуплечего рычага 14 размещен резцедержатель 16 с резцом

17, на другом плече — зацеп 18 и кривошип 19 с копирным роликом 20, ко35 торый взаимодействует с кулачками 8, 8, ..., 8 „глубины резания. Кривошип

19 размещен на оси 21 и подпружинен пружиной 22, поворот кривошипа 19 ограничивает ограничитель 23. Кривошип 19 взаимодействует с упором 24, установленным на станке. Двуплечий рычаг 14 выполнен с возможностью упругого поворота плеча с резцом 17 относительно другого плеча. Этот пово- 45 рот определяет глубину резания и осуществляется с помощью механизма 6 настройки глубины резания °

Обрабатываемая деталь 25 устанавливается в патроне шпинделя 26. Водило 12 установлено на оси 27, которое жестко связано через кронштейн

28 с кареткой 13. Ползун 5 подпружинен пружиной 29 скручивания, один конец которой закреплен в шайбе 30, Для работы приспособление монти55 руется основанием 2 к токарному станку справа от шпинделя 26, закрепляют кронштейном 28 с водилом 12 на продольной каретке 13 токарного станка и перемещением ползуна 7 или водила

12 вдоль штанги 4 или оси 27 соответственно вводят в зацепление ролик 11 с пазом водила 12, и совместным перемещением полэуна с водилом устанавливают длину нарезаемого резьбового участка, Этот размер задается расстоянием между упором 24 и первым кулачком 8. После этого водило 12 с помощью стопорного винта фиксируется- на оси 27, что обеспечивает жесткую связь ползуна 7 с кареткой 13 токарного станка. Последующим вращением ролика 11 с резьбой добиваются точной установки кулачков 8.

В поперечном направлении резец 17 точно устанавливается к образующей детали 25 до его соприкосновения с ней с помощью механизма 6 в положении, когда один иэ,копирных роликов отклонит двуплечий рычаг 14. После этого вращением механизма 6 задают глубину вреэания инструмента.

Нарезание резьбы происходит только при перемещении продольной каретки 13 токарного станка в направлении к шпинделю 26, обратный ход каретки является подготовительным.

Каретка 13 равномерно перемещает-. ся в направлении к шпинделю 26 станка и посредством водила 12 перемещает ползун 7 по направляющей штанге 4. Первый по ходу кулачок 8, воздействуя на копирный ролик 20, начинает поворачивать на направляющей 3 рычаги 14 отвода и поперечной подачи инструмента в положение резания, при этом зацеп 18 входит в контакт с боковой поверхностью верхней части кулачка 8, обеспечивая тем самым жесткую кинематическую связь инструмента с продольной кареткой токарного станка. В этом положении двуплечего рычага 14 происходит нарезание резьбы на всем участке детали.

При дальнейшем движении ползун 5 сжимает пружину 29, увеличивая ее потенциальную энергию до тех IIop пока кривошип 19 не найдет на упор 24 повернется на оси 21, копирный ролик

20 соскользнет с образующей кулачка 8„, а зацеп 18 выйдет из зацепления с кулачком 8. За счет энергии заневоленной пружины 29 рычаг 14 поворачивается против часовой стрелки и одновременно резко отстреливается пружиной 29 в исходное положение. Во °

1484495

10

40 ной подачи установлен на одной нап. равляющей штанге с возможностью осе-.

50 кальном положении.

Ъ избежание удара кинетическая энергия движущейся массы, которую представляет двуплечий рычаг 14 и ползун 5, гасится демпфирующим устройством 15.

Гашение происходит за счет создания поршнем избыточного давления воздуха в цилиндре демпфера и его стравлива.ния через калиброванное отверстие с шариковым клапаном. Кривошип 19 под действием пружины 22 вновь возвращается в исходное положение, которое обеспечивается ограничивающим упором.

Этим заканчивается один проход нареэания витка резьбы.

Ползун 5, рычаг !4 с резцом 17 вновь находятся в исходном положении, а каретка 14 продольного перемещения токарного станка вместе .с ползуном 7 продолжает безостановочно двигаться в том же направлении и наступает момент, когда на копирный ролик 20 набегает следующий по ходу кулачок 8 и вновь отклоняет рычаг 14 поперечной подачи и перемещает резец в направлении детали 25 °

В этом -случае поперечное перемещение резца будет больше по сравнению с первоначальным на глубину врезания при повторном проходе. Этот размер задается увеличением диаметра кулачка 8, ..., 8> глубины резания при каждом последующем проходе ° Число проходов определяется числом кулачков 8 глубины резания. В дальнейшем все действия, описанные при нарезании первого прохода, повторяются в полном объеме и последовательности на каждом последующем кулачке 8„ -8 „.

Как только завершается последний проход резьбового витка и все кулачки 8„-8 оказываются между основанием 2 и рычагом 14 отвода и поперечной подачи, оператор включает реверс и продольную каретку 13 токарного станка переводит в исходное положение. В исходное положение возвращается .и ползун механизма 7 продольного перемещения с кулачками 8. При этом кулачки 8 -8 „ очклоняют кривошип 19, преодолевая усилия пружины

22, и беспрепятственно проходят в обратном направлении. Далее вновь включается реверс продольной каретки 13 на ее перемещение в направлении шпин- 5 деля станка и воспроизводится процесс нарезания резьбы на следующей детали.

Приспособление позволяет производить нарезку и многоэаходных резьб, что достигается заменой кулачков

8» — 8 глубины резания на ползуне 7, имеющих постоянно возрастающий размер диаметра на величину повторного вре-. зания h кулачками одного диаметра.

Многозаходность обеспечивается тем, что расстояние 1 между ними рассчитывается так, что начало резания каждого нового витка происходит в новой точке образующей детали.

Так при трехэаходной резьбе размер 1 между кулачками устанавливается таким, что каждый раз точка начала врезания резца в последующем витке отстоит от точки начала врезания предыдущего витка на 120 о

Формула из обр ет е ния

1. Приспособление к токарному станку для нареэания резьбы в несколько проходов, содержащее основание, упор, механизм продольного перемещения, включающий кулачок глубины резания, кинематически связанный с продольной кареткой станка, двуплечий рычаг отвода и поперечной подачи инструмента, которой закреплен на одном его конце, о т л и ч а ю щ е— е с я тем, что, с целью расширения технологических возможностей, оно снабжено двумя направляющими штангами, установленными на основании, зацепом и кривошипом с копирным роликом, при этом рычаг отвода и поперечвого и радиального перемещений, и на втором его конце смонтированы зацеп и копирный ролик, предназначенные для взаимодействия с механизмом продольного перемещения, выполненным в виде ползуна, установ. енного на второй направляющей штан .е, и кулачков глубины резания, закрепленных на нем.

2. Приспособление по п.1,- о т л ичающееся тем, что зацепи копирнын ролик диаметрально разнесены на величину, меньшую диаметра кулачка, причем кривошип смонтирован с воэможностью поворота при взаимодействии с упором и фиксации в вертид д4 4 4

Составитель А.Климов

Техред М.Ходанич Корректор Т.Малец

Редактор Н.Лазаренко

Заказ 2975!10 Тираж 831 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101