Способ обработки деталей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения, к обработке деталей , в частности, к комбинированным способам механической обработки и плазменной наплавки, и может быть использовано при изготовлении деталей широкого назначения. Цель изобретения - повышение качества обработки и экономия порошкового присадочного материала. При обработке деталей на газопорошковую смесь, подаваемую в плазменную струю, истекающую из сопла плазмотрона, создействуют двумя потоками защитного газа с двух сторон от струи навстречу друг другу. Потоки защитного газа колеблются от кромки сопла до обрабатываемой поверхности с периодом колебаний, равным от 0,1 до 0,6 с. Колебание потоков защитного газа способствует равномерному распределению наплавленного металла. Устройство для обработки деталей содержит блок для механической обработки, корпус плазмотрона с соплом и закрепленным в нем электродом. Система подачи присадочного материала с каналами выполнена между наружной поверхностью сопла и внутренней поверхностью корпуса. Система подачи защитного газа выполнена в виде заглушенных с одной стороны трубок, на боковой поверхности которых расположены эллипсные отверстия. Трубки размещены в приливах, выыполненных на торце корпуса плазмотрона, обращенного к обрабатываемой поверхности. Расстояние от продольной оси каждой трубки до оси корпуса равно 2-3 диаметрам сопла. Система подачи защитного газа снабжена реечно-зубчатой передачей, шестерни которой закреплены на концах трубок, выступающих из приливов. Малая ось эллипсного отверстия, параллельная оси трубки для подачи защитного газа, равна 0,15-0,25 диаметра сопла. Площадь эллипсного отверстия равна половине площади проходного сечения трубки. Выполнение эллипсных отверстий на боковой поверхности трубки для подачи защитного газа обеспечивает равномерное распределение порошка по поверхности наплавляемой детали. 2 с.п. ф-лы, 8 ил.

СОЮЗ СОВЕТСНИХ.

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

2 А1 (19) (11) (5)) 4 В 23 К 9/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСНОМ .Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР! (21) 4162845/25-2? (22) 16,12.86 (46) 07.06. 89. Бкл, Ф 21 (72) А. Ю, Албагачиев, Б. М, Степанцев и Л.Л, Фаде ев (53) 621. 791. 75(088. 8) (56) Авторское свидетельство СССР

Р 1162119» кл, В 23 В 1/00, 1982. (54) СПОСОБ ОБРАБОТКИ ДЕТАПЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к технологии машиностроения, к обработке деталей, в частности к комбинированным способам механической обработки:. и плазменной наплавки, и может быть использовано при изготовлении деталей широкого назначения, Цель изобретения - повышение качества обработки и экономия порошкового присадочного материала, При обработке деталей на газ опор ошковую смесь, подаваемую в плазменную струю, истекающую из сопла плазмотрона, воздействуют двумя потоками защитного газа с двух сторон от струи навстречу друг другу.

Потоки защитного газа колеблются от кромки сопла до обрабатываемой поверхности с периодом колебаний, равным от 0,1 до 0,6 с. Колебание потоко в з ащи тн о го г аз а спо соб ст вует р авномерному распределению направленного металла, Устройство для обработки

Изобретение относится к технологии машиностроения, а именно к комбинированным способам механической обработки деталей и плазменной наплавки.

2 ,деталей содержит блок для механической обработки, корпус плазмотрона с соплом и закрепленным в нем электродом. Система подачи присадочного материала с каналами выполнена между наружной поверхностью сопла и внутренней поверхностью корпуса. Система подачи защитного газа выполнена

Й в виде заглушенных с одной стороны трубок, на боковой поверхности которых расположены эллипсовые отверс" тия. Трубки размещены в приливах, выполненных на торце корпуса плазмотрона, обращенного к обрабатываемой поверхности. Расстояние от продольной оси каждой трубки до оси корпуса равно 2 — 3 диаметрам сопл .

Система подачи защитного газа снабжена реечно-зубчатой передачей, шестерни которой закреплены на концах трубок, выступающих из приливов.

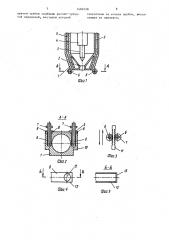

Малая ось эллипсного отверстия, параллельная оси трубки для подачи защитногоо газа, равна О,!5 — 0,25 диаметра сопла. Площадь эллипсного от- . верстия равна половине площади проходного сечения трубки, Выполнение эллипсных отверстий на боковой поверхности трубки для подачи защитного газа обеспечивает равномерное распределение порошка по поверхности наплавляемой детали. 2 с. п. ф-лы, 8 ил, Цель изобретения — повышение качества обработки и экономии порошкового присадочного материала, На фиг. 1 показано устройство для осуществления способа, разрез; на

1484528 фиг,2 — сечение А-А на фиг. 1; на фиг. 3 — реечно-зубчатая передача; на фиг.4 — трубка выхода защитного

rasa, разрез; на фиг.5 — сечение

Б-Б на фи г. 4; на фи г, 6 — график з ависимости экономии наплавляемого порошка от продолжительности периода колебаний трубок выхода защитного газа; на фиг. 7 — график зависимости экономии наплавляемого порошка от размера малой оси эллипсного отверстия выраженного в долях от диаметра сопла плазмотрона; на фиг. 8 — график зависимости экономии наплавляемого порошка от размера расстояния от центра каждой трубки выхода защитного газа до оси корпуса плазмотрона, выраженного в долях до диаметра сопла плазмотрона, Устройство состоит из корпуса 1 ппазмотрона, сопла 2 плазмотрона, электрода 3, электрододержателя 4, каналов подачи газопорошковой смеси

5, трубок выхода защитного газа 6, зубчатых шестерен 7, подшипников 8, фпанцев 9,: приливов корпуса 10, двусторонней рейки 11, эллипсных отверстий 12, з аглушенных концов 13 трубок выхода защитного газа 6, Корпус плазмотрона 1 имеет в нижней части приливы 10, в которых распола. гаются трубки выхода защитного газа

6, имеющие эллипсные отверстия 12 и с одной стороны заглушенные концы

13. На трубки выхода з ащитного газ а

6 установлены подшипники 8, закрепленные в корпусе плазмотрона и закрываемые фланцами 9, а также зубчатые шестерни 7; Трубки выхода защитного газа 6 расположены в приливах корпуса 10 в плоскости, перпендикулярной оси плазмо трона, Малая ось эллипсовых отверстий 12 параллельна оси трубок выхода защитного газа 6, Центр пересечения осей эллипсных отверстий 12 расположен в плоскости, проходящей через ось корпуса 1 плазмотрона.

Малая ось эллипсных .отверстий 12 равна 0,15 - 0,25 диаметра сопла ппазмотрона 2. Расстояние от центра каждой трубки выхода защитного rasa

6 до оси корпуса 1 плазмотрона равно 2-3 диаметрам соппа плазмотрона 2, Способ осуществляется следующим образом, 40

При промежуточном положении, когда потоки защитного газа направлены навстречу друг другу, происходит поджвтие сконцентрированной . при нахождении потоков. защитного газа в !

«Ф верхнем положении, и нагретой газопор ошко вой сме си.

В этом положении продолжаются формирование краев наплавляемого металла (за счет растекания слоя метапла наплавленного при нахождении потоков защитного газа в нижнем положении) и расплавление поступающей обедненной (за счет концентрации гаэопорошковой смеси при нахождении потоков защитного газа в верхнем положении) газопорошковой смеси, Защиту расплавленного металла осуществляют за счет подпора непрерывно поступающего защитного газа с дозированным расходом 0,8 - 1,2 м /ч по трубкам выхода защитного газа 6.

Включают электропитание систеьи подачи охлаждающей воды, плазмообразующего и защитного газа, силовой при5 вод, режущий агрегат, подачу поджига, дуги, плазмотрон, систему подачи га-. зопорошковой смеси и реечно-зубчатую передачу качания трубок выхода з ащитно го газ а, Реечно-зубчатая передача сообщает периодические колебания трубкам выхода защитного газа, колебля их.

Выходящие из трубок выхода защитного

rasa 6 потоки взаимодействуют с газопорошковой смесью, выходящей их каналов подачи газопорошковой смеси 5, направлены на плазменный факел обдувают его одновременно с двух сторон с периодом колебаний Т„=(0, 1-0,6) с от кромки сопла 2 плазмотрона до направляемой детали.

При нахождении потоков защитного газа в нижнем положении (когда они направлены на расплавленный металл

25 и средину плазменного факела) они поднимают сформированную в верхнем поджатую в промежуточном положении газопорошковую смесь, В этом положении происходит про30 цесс расплавления сконцентрированной и нагретой в верхнем положении, а также поджатой и нагретой; в среднем положении газопорошковой смеси, Защиту расплавленного металла осущест35 яю на ра .н на рас а ен и металл потоками защитного газа.

4528

5 148

При нахождении потоков защитного газа в верхнем положении (когда они направлены на кромку сопла плазмеFpo на 2 и средину плазменного факела) эти потоки взаимодействуют с газопорошковой смесью, обеспечивая ее перемешивание с защитным газом, концентрацию газопорошковой смеси около ппазменнога факела и взаимодействие газопорошковой смеси (ее нагревание) с плазменным факелом.

В этом положении происходит формирование краев наплавляемого металла за счет растекания слоя металла, наплавленного при нахождении потоков защитного газа в нижнем положении и расплавление поступающей объедненной (за счет концентрации газопорошковой смеси при нахождении потоков защитного газа в верхнем положении) газопорошковой смеси. Защиту расплавленного металла в этом положении осуществляют за счет подпора непрерывно поступающего защитного газа с дозированным расходом 0,8 — 1,2 м/ч по трубкам выхода защитного газа,б, При возвращении потоков защитного газа в нижнее положение к направляемой детали они поднимают сформированную в верхнем и поджатую в проме- жуточном положении газопорошковую смесь, Далее процесс плазменной нап-, л авки повторяет ся, Предлагаемое выполнение каналов для подачи порошка и системы подачи защитного газа обеспечивает экономию наплавленного порошка при одновременном улучшении качества наплаявляемого слоя з а счет концентрации газопорошковой смеси при нахождении потоков защитного газа в верхнем положении, поджатия газопорошковой смеси при нахождении потоков защитного газа в промежуточном и нижнем положениях, взаимодействуя гаэопорошковой смеси с плазменным факелом, при этом расход наплавляемого порошка сокращается на 15-207.; чередующегося распределения напыляющего порошка и защитного газа по поверхности наплавляемой детали, что способствует равномерному распределению наплавляемого слоя по поверхности детали, образованию равных краев наплавляемого слоя, т.е. повышению качества наплавляемого слоя; уменьшения в

2 раза припуска на дальнейшую обработку из-за образования равного

35 наплавляемого слоя, что вызывает экономию наплавляемого порошка, улучшает каче ство напл авля емого слоя, повышает производительность труда и уменьшает отходы производства при дал ьнейшей о бр або тке дет ал ей.

Фор мул а изобретения

1. Способ обработки деталей, при котором проводят последовательно процесс механизации обработки и наплавки, осуществляющий путем подачи газопорошковой смеси и защитного газа в плазменную струю, о т л и, ч аю шийся тем, что, с целью экономии наплавляемого порошка и повышения качества наплавляемого слоя, газопорошковую смесь подают в плазменную струю, вышедшую из плазмотрона, воздействуют на нее дву мя потокаьы защитного газа, подаваемого с двух сторон от струи навстречу друг другу, при этом потоки защитного газ а колеблют от кр омки сопл а до обрабатываемой поверхности с периодом колебаний равным от О,1 до 0,6 с.

2. Устройство для обработки деталей, содержащее корпус плазмотрона с соплом, электр ододержатель с з акрепленным в нем электродом, систему подачи порошкового присадочного материала и защитного газа, о т л ич ающ е е ся тем, что, с целью повышения каче ства наплавляемой поверхности и экономии наплавляемого порошкового материала, каналы для подачи гаэ опорошковой смеси р азмещены между наружной поверхностью сопла и внутренней поверхностью корпуса, система подачи защитного газа выполнена в виде двух заглушенных с одной стороны трубок, на боковой поверхности которых расположены эллипсные отверстия, малая ось которых параллельна,оси трубок и равна т G 15 до 0,25 диаметра сопла, а площадь — половине площади проХодного сечения трубки, центр пересечения осей эллипсных отверстий расположен в плоскости, проходящей через ось корпуса ппаэмотрона, при этом трубки размещены в приливах, выполненных на торце корпуса плазмотрона, обращенного к обр аб аты ваемой детали, а расстояние от продольной оси каждой трубки до оси корпуса плазмотрона равно от 2 до 3 диаметро» сопла>

1484528 причем трубки снабжены реечно- зубчатой передачей, шестерни которой закреплены на концах трубок, выступакщих из приливов.

1484528

07 ц

ОФ 05 08 07 08 0 тЕсы2

Составитель Г,Тютченкова

Техред Л.Сердюкова

Корректор М, Максимишинец

Редактор Н,Лазаренко

Заказ 29 78/12 Тираж 894 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г ° Ужгород, ул. Гагарина, 101