Гидравлическое нажимное устройство прокатного стана

Иллюстрации

Показать всеРеферат

Класс 7а, 23

М 148776

Qgl

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная группа.№ 20

Б. Ф. Романчиков

ГИДРАВЛИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОГО

СТАНА

Заявлено 31 марта 1961 г. за № 724811/22 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» ¹ 14 за 1962 r.

Известные гидравлические нажимные устройства со следящим золотником могут работать на давлениях не более 50 — 100 кг/см2 вследствие наличия в золотнике одной дросселирующей кромки.

Предлагаемое гидравлическое нажимное устройство прокатного стана предназначено для работы при давлениях 300 †5 кг/смз и более и обеспечивает повышенную точность установки валков. Эти преимущества достигаются тем, что для управления гидроцилиндром устройства применен многокромочный золотник с последовательными (одной, двумя и более) дросселирующими кромками, охваченный одновременно отрицательной обратной связью по перемещению и положительной обратной связью по давлению.

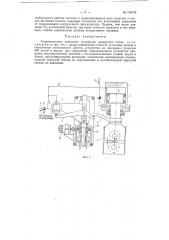

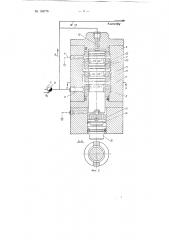

На фиг. 1 показано предлагаемое устройство; на фиг. 2 — золотниковый клапан устройства.

Нажимное устройство состоит из гидравлического цилиндра /, поршень 2 которого связан с подушкой верхнего валка 8, и следящего золотникового клапана 4, охваченного отрицательной обратной связью при помощи рычага 5, контактирующего с установленным на штоке поршня рычагом 6. Следящий клапан 4 имеет несколько последовательных дросселирующих кромок. Поэтому, при общем высоком перепаде давления на золотнике (например, 300 кг/ему) перепад давлений на каждую кромку будет в несколько раз меньше (например, 100 кг/смз в золотнике при трех кромках).

В соответствии с усилием прокатки на валках стана давление в нажимном цилиндре равно Рв. По трубопроводу 7 от аккумулятора подается масло под давлением РА, равным 1,2 — 1,3 Рв. Масло проходит № 148776 через дроссельную шайбу 8, определяющую расход масла через клапан 4 и, следовательно, зазор на дросселирующих кромках его золотника. Далее масло поступает через канал а, проточку б и сверление в на первую дросселирующую кромку Кl. При этом давление масла снижается примерно на /3 Р,.

Затем масло поступает через проточку 61 и сверление в1 на вторую дросселирующую кромку К2, после прохода которой давление .масла снижается примерно еще на ,>

По трубопроводу 10 масло подводится в рабочий цилиндр 1.

При определенных усилиях прокатки (следовательно, при соответствующем давлении Р0) и проходном сечении шайбы 8 имеет место совершенно определенный расход масла через клапан 4, а также определенный зазор между кромками Кl, К2, КЗ золотника 11 и кромками

Лl, Л2, ЛЗ втулки.

При возрастании усилия прокатки поршень 2 цилиндра 1 начинает отжиматься кверху. Рычаг б отходит от правого конца рычага 5, давая возможность последнему повернуться против часовой стрелки. При этом золотник ll под действием плунжера 12, находящегося под воздействием давления Р, масла, поступающего по магистрали 1З, начнет опускаться вниз, уменьшая зазор между кромками Кl, К2, КЗ и Лl, Л2, ЛЗ. Вследствие этого сопротивление протоку масла возрастает и давление после дросселя увеличивается. Движение золотника будет продолжаться до тех пор, пока возросшее давление не уравновесит увеличенное усилие прокатки.

Аналогично, при уменьшении усилия прокатки поршень 2 пойдет вниз и через рычаг 5 переместит золотник 1 1 вверх, увеличивая зазоры.

Давление при этом упадет до нужной величины. Если при усилии прокатки давление в цилиндре равно Р„а зазор на кромках h, то при усилии R+ARp зазор на кромках станет h — ЛЙ, а давление в цилиндре—

Pp+APp. Таким образом, система автоматически компенсирует изменение усилия прокатки. При этом поршень находится в заданном положении, если не учитывать весьма малого его перемещения вследствие изменения зазоров в клапане 4.

Для компенсации изменений раствора валков клапан 4 дополнительно охвачен местной отрицательной обратной связью по давлению.

Плунжер 12, находящийся под постоянным давлением Р0, стремится переместить вниз золотник 11, который опирается на плоскую пружину

14, установленную на призмах между втулками 15 и 1б. При увеличении усилия прокатки до R +ЛЯ устанавливаются новое давление

Pp+APp и новый раствор валков. равный1+Л4+Л4. Однако под действием увеличивающегося давления плунжер 12 смещает золотник 11 вниз, сжимая при этом пружину 14. При перемещении золотника поршень 2 опускается и восстанавливается заданный исходный раствор 1 валков. Характеристика пружины может быть подобрана так, что будет полностью компенсировать деформации и изменение зазоров в клапане.

Для предварительной установки нужного раствора валков и корректировки его в процессе прокатки применен кинематический привод с маломощным электродвигателем 17. При включении электродвигателя червяк 18 вращает червячное колесо 19, которое перемещает винт с установленным на нем рычагом 5. При перемещении винта, например вверх, поршень 2 соответственно перемещается вверх. Для увеличения № 148776 стабильности работы системы и уравновешивания веса подушки и валков штоковая полость цилиндра находится под постоянным давлением от безрасходного нагрузочного аккумулятора. Причем, чем выше давление Рн в штоковой полости, тем выше точность прокатки и тем меньшую степень компенсации должна осуществлять пружина.

Предмет изобретения

Ги равлическое нажимное устройство прокатного стана, о т л ич а ю ще е с я тем, что, с целью повышения точности установки вал о кви обеспечения возможности работы устройства на давлениях (порядка

500 кг/см2 и выше), для управления гидроцилиндром устройства применен многокромочный золотник с последовательными (одной, двумя и более) дросселирующими кромками, охваченный одновременно отрицательной обратной связью по перемещению и положительной обратной связью по давлению.

Фиг. 1 № 148776