Способ получения 60-80%-ной азотной кислоты под атмосферным давлением

Иллюстрации

Показать всеРеферат

Класс 121, 26

148795

СССР

OilMCAHHE ИЗОБРЕТЕНИЯ

M АВTOPCHОМУ СВИДЕТЕЛЬСТВУ.

Оо//ппсная группа № 45

М. М. Караваев, И. М. Каганский, Г .А, Скворцов, А. П. Мастеров, Б. П, Сукачев, В. А. Жанталай, Л. В. Сараджев, С. М. Штефан, Е. Н. Белоконь, В. Н. Алексеев, Д, А. Алексеенко и К. И. Битюцкий

СПОСОБ ПОЛУЧЕНИЯ 60 — 80%-ной АЗОТНОЙ КИСЛОТЫ ПОД

АТМОСФЕРНЫМ ДАВЛЕНИЕМ

Заявлено 2 сентября 1961 г, за № 743352/23 в Комитет жо делам изобретений и открытий при Совете Министров СССР

<)публиковано в «Бюллетене изобретений» № 14 за 1962 г.

Известен способ получения азотной кислоты из жидких о ислов азота, воды и кислорода, осуществляемый путем гетерогенного пропесса.

Предлагаемый способ получения 60 — 80%-ной азотной кислоты под атмосферным давлением из жидких окислов азота, воды и кислорода, отличается частичным проведением реакции образования азотной кислоты в газовой фазе при температуре не выше 250, что обеспечивает получение продукта особой чистоты.

Технологический процесс предлагаемого способа сводится к следующему, Окислы азота, водяные пары и кислород смешивают в реакционном объеме, где протекает реакция образования азотной кислоты в газовой фазе и окисление вторичной окиси азота, выделяющейся при этом, Газовая смесь при поступлении в реакционный объем, согласно экспериментальным данным, должна содержать.

При получении 60%-ной HNO, (отдутой): NO 22%; НзО 54%;

О 24%; (1х10з)/(НзО)) 0,41; степень переработки 92 — 93%.

При получении 66% ной HNO3. NOq 26%; Н20 48%; 02 26%; (NO21/(HqO)> 0,54; степень переработки 84 — 86%

Г1ри получении 70 — 71%-ной НХОз., NOз 32%; Н20 49%; Оз 19%; (Х02)/(Н О) -з0,65; степень перепаботки 75%.

При получении 75%ной Н1Х10з: NO 44%; НзО 34%, 02 22%, (ХОз)/(Н О) - 1,3; степень переработки 45 — 50!а.

При получении 80%-ной Н1Х10з. ХОз 50 .о; Н20 26%; Ои 24%; (NO )/(Н О).1,9; степень переработки 35 — 38%.

Во всех случаях степень:переработки может быть увеличена повышением парциального давления окислов азота (при сохранении постоян№ 148795 ным соотйошением (МОг)/(Н О) за счет снижения парциального давления кислорода. Такое снижение концентрации кислорода допустимо до концентрации его, необходимой для полной переработки окислов азота в азотную кислоту заданной концентрации.

Основной процесс образования азотной кислоты протекает в холодильнике-конденсаторе. Снижение температуры в холодильнике благоприятно отражается на скорости окисления вторичной окиси азота. а также и на реакции взаимодействия четырехокиси с водяным, паром.

Далее, при снижении температуры повышается парциальное давление четырехокиси азота, вследствие смещения равновесия реакции:

N 04 2NOg в сторону образования Ng04. Это, в свою очередь, ускоряет процесс кислотообразования, так как скорость образования прямо пропорциональна парциальному давлению четырехокиси азота. Повышению скорости реакции также способствует высокоразвитая поверхность, образующаяся в объеме холодильника-конденсатора при конденсации паров воды и азотной кислоты.

Перечисленные обстоятельства дают возможность получать азотную кислоту под атмосферным давлением с концентрацией до 90%. Отличительной особенностью предлагаемого способа является проведение реакции образования азотной кислоты в газовой фазе.

Необходимой чистоты кислоты достигают за счет использования практически чистых окислов азота, причем испаряют их при температурах ниже 20, что способствует уменьшению уноса примесей. Испарение дистиллята или ионитной воды также обеспечивает получение паров нужных кондиций, причем последнее проверено в полузаводских условиях.

Ведение процесса при пониженных температурах повышает коррозионную устойчивость аппаратуры и это предполагает возможность получения азотной кислоты (по крайней мере класса В-3) в аппаратуре из некоторых марок нержавеющих сталей.

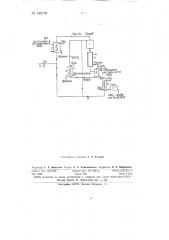

На чертеже показана принципиальная схема получения азотной кислоты.

В реакционный аппарат 1 (удельный реакционный объем должен составлять 0,3 — 0,6 лР(т мнг в сутки) подают окислы азота с кислородом из испарителя 2 и водяные пары (с кислородом или без него) из испарителя 8.

Испарители 2 и 3 изготовляют однотипными из кварцевого стекла, причем в обоих случаях предусматривают дренажные линии для дренажа части воды и окислов азота (последние должны дренажироваться в очень незначительном количестве). Также предусматривают подачу в испаритель 3 пара (через змеевики или другим способом) и в испаритель 2 теплоносителя для поддержания в этих аппаратах необходимой температуры, которая определяется заданной концентрацией продукционной кислоты. Температура в обоих испарителях при необходимости может быть снижена за счет подачи кислорода. Линия подачи паров должна обогреваться до температуры на 5 — 10 выше точки росы поступающего по ней водяного пара.

В реакционном объеме аппарата 1 протекает реакция образования азотной кислоты в газовой фазе и окисление вторичной окиси азота. Из аппарата 1 смесь газов поступает в холодильник- конденсатор 4, выполненный из кварцевого стекла, типа труба в трубе, где происходит основной процесс кислотообразования.

Охлаждение производят рассолом до температур 5 — 7 . В целях повышения растворимости окислов азота температура может быть понижена, При получении 80%-ной HNO> происходит расслаивание жидкой смеси, и в этом случае снижение температуры будет целесообразно.

Необходимый реакционный объем холодильника-конденсатора должен составлять порядка 0,2 — 0,25 иНт. мна. в сутки при соотношении объема к поверхности 0,33 — 0,38 мз/м

Из холодильника азотная кислота и окислы азота поступают в кварцевый сепаратор 5 любого типа и затем в отбелочную колонну о, выполненную из кварцевого стекла. Предусматривают обогрев колонны и подачу .кислорода, необходимого для синтеза HNO> (кислород предварительно должен проходить через:фильтры 8 для очистки от примесей), Смесь окислов азота и кислорода подают в испаритель 2 или вводят непосредственно в реакционный объем.

Продукционная кислота поступает в сборник 7, откуда подается на разлив в бутыли или другие емкости.

Переработка окислов азота, выходящих из сепаратора 5, целиком зависит от концентрации получаемой кислоты и от технологических условий данного производства.

Например, при получении 70%-ной HNO, osvcpqi азота (количество окислов азота в выходящих газах будет составлять 4 — 6% от поступающих в систему при концентрации 14 — 19% и степени переработки 75%) могут быть направлены в нитроолеумную колонну цеха крепкой азотной кислоты (эта колонна служит в отделении отбелки для улавливания окислов азота из газа после конденсации). Если имеется цех слабой азотной кислоты под атмосферным давлением, то остаточные газы установки могут быть в нем утилизированы Любой из этих вариантов вполне осуществим в промышленности.

Предмет изобретения

Способ получения 60 — 80%-ной азотной кислоты под атмосферным давлением из жидких окислов азота, воды и кислорода путем гетерогенного процесса, отличающийся тем, что, с целью получения продукта особой чистоты, реакцию образования азотной кислоты частично ведут в газовой фазе при температурах не выше 250 . № 148795 пар (0 ) 05огрео

Дийти ипи ион оода ой

WoJ, продукиия на разпио

Составитель описания С. В. Кокорев

Редактор С. А. Барсуков Техред А, A. Камышникова Корректор Н. В Щербакова

Подп. к печ. 14/VI-62 г. Формат бум. 70)С!08 /i6 Объем 0,35 изд. л.

Зак. 6352 Тираж 550 Цена 4 коп.

ЦБТИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, М, Черкасский пер., д. 2/6.

Типография ЦБТИ, Москва, Петровка 14. б(