Способ деформирования заготовки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей обкатыванием. Цель изобретения - повышение пластичности материала, качества изделий и снижение энергоемкости процесса. При деформировании заготовки 1 осевым пульсирующим усилием обкатывающего инструмента 3 частоту его воздействия определяют по формуле:F=N/λ,где N-число оборотов обкатывающего инструмента вокруг вертикальной оси λ равна отношению площади контакта инструмента с заготовкой (F<SB POS="POST">K</SB>) к общей площади деформируемого торца заготовки φR<SP POS="POST">2</SP>, где R- радиус заготовки. Способ обеспечивает минимальную площадь контакта инструмента 3 с заготовкой 1. Перемещение инструмента 3 происходит в момент отрыва от заготовки 1. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1488073 А 1 (5D 4 В 21 D 37/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

L !

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ фиг.1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4199037/31-27 (22) 18.02.87 (46) 23.06.89. Бюл. № 23 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) А. С. Пшенишнюк, С. Г, Кравченко, А. М. Мотрущенко, А. Н. Шаповал, Н. Я. Ткаченко, А. Н. Ракицкий и А. М. Уманский (53) 621.979.06 (088.8) (56) Авторское свидетельство СССР № 499931, кл. В 21 D 37/12, 29.03.74. (54) СПОСОБ ДЕФОРМИРОВАНИЯ 3АГОТОВКИ (57) Изобретение относится к обработке металлов давлением и может быть исполь2 зовано при штамповке деталей обкатыванием. Цель изобретения — повышение пластичности материала, качества изделий и снижение энергоемкости процесса. При деформировании заготовки 1 осевым пульсирующим усилием обкатывающего инструмента 3 частоту его воздействия определяют по формуле: f=n/Х, где n — число оборотов обкатывающего инструмента вокруг вертикальной оси; Х равна отношению площади контакта инструмента с заготовкой (F„) к общей площади деформируемого торца заготовки (лЯ ), где R — радиус заготовки. Способ обеспечивает минимальную плошадь контакта инструмента 3 с заготовкой 1. Перемещение инструмента 3 происходит в момент отрыва от заготовки 1. 3 ил.

1488073

25 где f

Fir

2 лЯ

S0

3

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей обкатыванием.

Цель изобретения — повышение пластичности материала, качества изделий и снижения энергоемкости процесса.

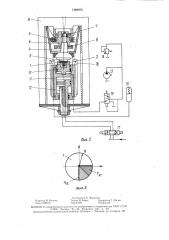

На фиг. 1 показана схема реализации способа; на фиг. 2 — устройство для деформирования заготовки по предлагаемому способу; на фиг. 3 — торец деформируемой заготовки и проекция мгновенной площади контакта между деформирующим инструментом и заготовкой на плоскость, перпендикулярную осевому усилию.

Заготовку 1 (фиг. 1) помещают в штамп, состоящий из нижней матрицы 2 и деформирующего обкатывающего инструмента 3.

Последний установлен на прессователе 4 с наклонной на угол у осью (фиг. 2) и закреплен в роторе 5, имеющем привод от двигателя (не показан) через червячную передачу 6. Ротор 5 установлен в подшипниках 7 и 8, размещенных на станине 9. Матрица 2 помещена на поршне 10, смонтированном в донной части корпуса гидроцилиндра 11.

Шток 12 поршня 10 закреплен неподвижно на станине 9. Запитка полости под поршнем 10 осуществлена от насоса 13 через клапан-пульсатор 14. Надпоршневая полость соединена с аккумулятором 15. Клапан 16 предохраняет магистраль и насос 13 от перегрузки. Полости гидроцилиндра ll, обеспечивающего осевое перемещение инструмента 2, сообщается со сливом либо магистралью высокого давления через золотниковый распределитель 17. Перемещение корпуса гидроцилиндра 11 осуществляется по направляющим 18 станины 9.

При передаче движения от ротора 5 на прессователь 4 инструмент 3 с конической (либо грибообразной) деформирующей поверхностью совершает колебательные обкатывающиеся движения. При этом нижний инструмент 2, в котором размещается заготовка 1, совершает возвратно-поступательные колебательные движения вдоль вертикальной оси устройства. Эти движения обеспечиваются путем подачи под поршень 10 жидкости высокого давления от насоса 13 и слива ее через клапан-пульсатор 14 обычной конструкции. Аккумулятор 15 служит для возврата поршня 10 в исходное положение, Рассматривают протекание процесса деформирования по предлагаемому способу в пределах одного цикла, соответствующему полному повороту прессователя 4 вокруг вертикальной оси.

При вертикальном перемещении вверх заготовки 1 (рабочий ход) инструмент 3 производит осадку (обжатие заготовки на величину S, фиг. 1), причем контакт между инструментом 3 и заготовкой 1 происходит по поверхности, площадь проекции которой на плоскость, перпендикулярную осевому

4 усилию, представлена на фиг. 3 (FK,). В следующий момент времени, когда заготовка 2 вместе с инструментом 1 перемещается вниз, происходит отрыв и потеря контакта. В это время прессователь 4, а следовательно, и инструмент 3 поворачиваются на некоторый угол относительно заготовки 1. При последующем движении заготовки 1 вверх контактная поверхность, по которой происходит деформирование, смещена относительно предыдущей (Рк„фиг. 3).

Таким образом, за полный цикл обкатывания происходит осадка заготовки на величину 5. Если подобрать частоту вертикальных перемещений заготовки (или другими словами, частоту приложения осевого усилия) так, что за один цикл обкатывания деформирующий инструмент 3 контактирует с заготовкой 1 столько раз, во сколько площадь деформируемого торца, равного F =

= RÔ, больше Рк, то происходит деформирование всей заготовки с минимальными энергозатратами. Последнее объясняется тем, что результирующая площадь контакта (сумма Рк) минимальна, а перемещение обкатывающегося инструмента 3 происходит в момент отрыва от заготовки 1.

Это обеспечивается при соблюдении условия частота воздействия пульсирующего осевого усилия в единицу времени; число оборотов обкатывающего инструмента вокруг вертикальной оси в единицу времени; соотношение площади контакта инструмента с заготовкой Рк к общей площади деформируемого торца заготовки лЯ (R— радиус заготовки) .

Аналогичным образом происходит процесс и при последующих обкатывающихся движениях инструмента. При этом уменьшение высоты и постоянное ее осевое перемещение обеспечивается гидроцилиндром 11 при подаче жидкости высокого давления через золотниковый распределитель 17.

Холостой ход устройства, предназначенного для реализации предлагаемого способа, происходит, когда золотник 17 соединяет подпоршневую полость гидроцилиндра 12 со сливом. Отштампованная деталь опускается. Жидкость высокого давления от насоса 13 не поступает под поршень 10.

Пример. Штамповка детали (фиг. 1) представляет собой выдавливание хвостовика либо прессование прутка и 40 мм из заготовки с исходным радиусом R=50 мм.

Материал — ниобий. Инструмент 3 имеет коническую форму. Угол 7=3 . Обжатие за оборот S=0,3 мм/об. Число оборотов инструмента n=240 об/мин.

1488073

В соответствии с известной зависимостью

3. Марциняка:

Л= — =0,45 — 0,429.

F» S лЯ 2л1ду

Тогда /= — =9,324 с л/60

При реализации предлагаемого способа с данными параметрами получаемые дна- 10 метры хвостовика и прессуемого прутка оказались меньше на 25 — ЗОЯ (при объемном прессовании Я прутка равен 60 мм), что свидетельствует о более «мягкой» схеме протекания процесса и повышении при этом пластичности материала. Повышение предельных степеней деформации позволяет интенсифицировать процесс прессования, увеличив длины получаемых прутков из одной и той же заготовки.

Замеры усилий деформирования (путем 20 регистрации давления в гидроцилиндре) показывают его снижение по сравнению с обычным прессованием в 4,6 — 5,1 раза. Одновременно происходит снижение удельных усилий на инструменте, что объясняет повышение стойкости штамповой оснастки. Так при прессовании прутка Я 60 мм из указанной заготовки стойкость нижнего инструмента (матрицы) составляет в среднем 240 деталей, а при прессовании по предлагаемому способу 530 деталей при диаметре прутка

40 мм.

Установленная мощность приставки для реализации предлагаемого способа на прессе (500 тс) на 25Я меньше мощности анало6 гичной приставки для штамповки обкатыванием и на 40 — 50Я меньше мощности известных прессов (1200 тс и 1600 тс) для прессования труб эквивалентных по своим возможностям указанной приставке.

Проведенные испытания на растяжение темплетов из полученных прутков показывают увеличение предела прочности материала на 17 †19, что объясняется более благоприятной схемой деформации.

Таким образом, использование предлагаемого способа позволяет уменьшить энергоемкость процесса, повысить качество получаемых прессованных прутков, труб и других изделий из труднодеформируемых высокопрочных материалов.

Формула изобретения

Способ деформирования заготовки путем воздействия на нее осевым пульсирующим усилием обкатывающего инструмента, отличающийся тем, что, с целью повышения плас тичности материала качества изделии и снижения энергоемкости процесса, частоту воздействия пульсирующего осевого усилия определяют по формуле =и/Л, где и. — число оборотов обкатывающего инструмента вокруг вертикальной оси;

Л=F /лЯ вЂ” соотношение площади F» контакта инструмента с заготовкой и общей площади Ы " -деформируемого торца заготовки; — радиус заготовки.

1488073

Фиа 3

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Рау шская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Реда кто р М. Бл à «а р

:Заказ 3489!13

Составитель О. Финогеев

Техред И. Верес Корректор Т. Малец

Тираж 693 Подписное