Способ изготовления изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в производстве тонкостенных корпусных деталей и труб. Цель изобретения - расширение номенклатуры получаемых изделий и повышение качества. На заготовке выполняют заходную часть с цилиндрическим участком, диаметр которого равен диаметру готового изделия, а длина не менее длины калибрующего пояска инструмента (И) 4, и сопряженным с ним коническим участком с углом наклона оси заготовки, равным Α-Q, где α - угол наклона конусной части И 4 к его оси, а Q- угол наклона оси И 4 к оси заготовки. Заготовку 1 устанавливают на пуансон 2 до упора, величину которого регулируют положением толкателя. После этого заготовку 1 и пуансон 2 вместе с толкателем 3 смещают в направлении колеблющегося И 4 и осуществляют процесс деформирования заготовки 1. При этом исключается появление дефектов в концевой части трубной заготовки на стадии формирования на ней внутреннего бурта. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1511 4 B 21 D 37 20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ фиг.!

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 940941 (21) 4199685/31-27 (22) 25.02.87 (46) 23.06.89. Бюл. № 23 (72) Н. А. Корякин, В. И. Есин, В. П. Глухов и А. Б. Крылов (53) 621,979.06 (088.8) (56) Авторское свидетельство СССР № 940941, кл. В 21 D 37/12, 1980. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано в производстве тонкостенных корпусных деталей и труб. Цель изобретения расширение номенклатуры получаемых изделий и повышение их качества. На заготовке

„„SU„„1488074 А 2

2 выполняют заходную часть с цилиндрическим участком, диаметр которого равен диаметру готового изделия, а длина не менее длины калибрующего пояска инструмента (И) 4, и сопряженным с ним коническим участком с углом наклона оси заготовки, равным а — 8, где а — угол наклона конусной части И 4 к его оси, а 0 — угол наклона оси И 4 к оси заготовки. Заготовку 1 устанавливают на пуансон 2 до упора, величину которого регулируют положением толкателя.

После этого заготовку 1 и пуансон 2 вместе с толкателем 3 смещают в направлении колеблющегося И 4 и осуществляют процесс деформирования заготовки 1. При этом исключается появление дефектов в концевой части трубной заготовки на стадии формирования на ней внутреннего бурта. 2 ил. Я

1488074

Изобретение относится к обработке металлов давлением, может быть использовано при штамповке обкатыванием тонкостенных корпусных деталей и труб и является усовершенствованием известного способа по авт. св. № 940941.

Цель изобретения — расширение номенклатуры получаемых изделий и повышение их. качества путем исключения появления дефектов в концевой части трубной заготовки на стадии формирования на ней внутреннего бурта.

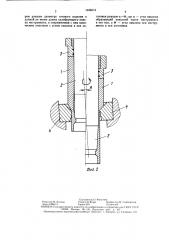

На фиг. 1 изображено исходное положение трубной заготовки с выполненной на ней перед деформированием, например обработкой давлением или механическим путем, заходной частью в устройстве для штамповки обкатыванием; на фиг. 2 — положение заготовки в устройстве на различных этапах ее деформирования.

Способ осуществляют следующим об20 разом.

В том случае, когда заходную часть на заготовке 1 получают обратной давлением, заготовку вначале устанавливают на пуансон 2 до упора в толкатель 3, работающий от специального гидропривода, так, что торец пуансона несколько выходит из заготовки 1. Затем, перемещая заготовку 1 вместе с пуансоном 2 и толкателем 3, деформируют ее колеблющейся матрицей 4, получающей круговые колебательные движения от спе- З0 циального механизма, на длину заходной части. При этом не дают толкателю 3 смещаться относительно пуансона 2. После этого заготовку 1 с пуансоном 2 и толкателем 3 несколько поднимают. С помощью толкателя 3 заготовку 1 смещают по пуансону 2 вниз и устанавливают ее с определенным вылетом, равным суммарной длине цилиндрического участка на заходной части заготовки и формируемого на ее внутренней поверхности бурта относительно ее торца (фиг. 1). 40

Затем заготовку 1 с пуансоном 2 и толкателем 3 смещают в направлении колеблющейся матрицы 4.

При этом вначале заготовка 1 цилиндрическим участком заходной части входит в калибрующий участок матрицы 4. В резуль- 45 тате достигается надежная соосность инструментальной оснастки (пуансона 2 и матрицы 4) и заготовки 1. Затем матрицей,4 осуществляется формирование внутреннего бурта на заготовке 1 (фиг. 2). При этом недеформируемый цилиндрический участок на заготовке 1 препятствует появлению трещин в концевой части заготовки и ее разрушению.

После оформления бурта дальнейшая деформация заготовки 1 осуществляется вначале вытяжкой с утонением стенки, а затем вытяжкой с утонением и прессованием. При этом толкатель 2 имеет возможность смещаться в осевом направлении относительно пуансона 2. Съем отштампованного изделия с пуансона 2 осуществляется на обратном ходе толкателем 3.

В случае изготовления заходной части на заготовке механическим путем процесс штамповки осуществляют следующим образом.

Заготовку 1 устанавливают на пуансон 2 до упора в торец толкателя 3 с нужным вылетом относительно торца пуансона, величину которого регулируют положением толкателя на пуансоне 2 (фиг. 1). После этого заготовку 1, пуансон 2 вместе с толкателем 3 смещают в направлении колеблющейся матрицы 4, которая и осуществляет деформирование заготовки (фиг. 2). При изготовлении заходной части на заготовке 1 механическим путем отходы металла минимальные, осуществление способа в значительной мере упрощается.

Предлагаемый способ позволяет повысить качество изделий (нет растрескивания, разрушения концевой части, повышается точность размеров) и расширить номенклатуру получаемых изделий (изделия из малопластичных материалов, иэделия с более сложной внутренней конфигурацией).

Опробование способа проведено на гидравлическом прессе усилием 3000 кН, оснащенном специальным устройством для придания инструменту кругового колебательного движения с частотой колебаний 500 в мин. Заготовки из стали 35Х термически обработаны (закалка+отпуск) и имеют наружный диаметр 95, внутренний 71,8 мм.

На заготовках перед деформированием выполняют механическим путем заходную часть из цилиндрического участка длиной 20 и диаметром 86,3 мм и конического участка с углом наклона образующей конической поверхности 13 . После этого заготовки фосфатируют и омыливают. В опытах принимают угол наклона оси матрицы к оси заготовки 2, угол наклона образующей конусной части матрицы 15, подача 2 мм/обк.

На изделиях, полученных после штамповки предлагаемым способом, отсутствует растрескивание и разрушение их концевой части (тогда как при штамповке заготовок без предварительно выполненной на них заходной части получить изделия качественными не удалось), практически отсутствует искривление оси, отсутствуют на наружной поверхности заготовок разрушения смазочного покрытия, задиры металла, поверхность заготовки во всех случаях качественная.

Формула изобретения

Способ изготовления изделий по авт. св. № 940941, отличающийся тем, что, с целью расширения номенклатуры получаемых изделий и повышения качества, на заготовке перед ее деформацией выполняют заходную часть с цилиндрическим участком, диамет1488074

Составитель О. Финогеев

Редактор М. Бланар Texpeд И. Верес Корректор М. Самборская

Заказ 3489/!3 Тираж 693 Подп ис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 !3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !О! ром равным диаметру готового изделия и длиной не менее длины калибрующего пояска инструмента, и сопряженным с ним коническим участком с углом наклона к оси заготовки равным а — 8, где а — угол наклона образующей конусной части инструмента к его оси, à 8 — угол наклона оси инструмента к оси заготовки.