Способ объемной штамповки зубчатых колес и шестерен

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении цилиндрических зубчатых колес и шестерен с прямыми зубьями, получаемых холодной, полугорячей или горячей штамповкой. Цель изобретения - повышение качества изделий за счет обеспечения полного оформления зубчатого венца изделия, а также повышение производительности штамповки. Цилиндрическую заготовку с проточкой на приторцовом участке устанавливают в центрирующее гнездо зубчатой матрицы. Обхватывают заготовку направляющим кольцом, выполняющим роль контейнера. Проталкивают заготовку через зубчатую матрицу напроход. При этом осуществляется предварительное формообразование зубьев на неполную высоту - (0,5-0,7) от окончательной. В связи с этим диаметр исходной заготовки должен соответствовать диаметру делительной окружности готового изделия. При дальнейшем ходе ползуна пресса, на котором осуществляют штамповку, заготовку подвергают закрытой осадке в том же штампе с радиальным истечением металла, благодаря чему обеспечивается полное оформление зубчатого венца изделия. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (504 В21 К 1 30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 3832676/25-27 (22) 29. 12.84 (46) 23.06.89. Бюл. К - 23 (72) Е,Н.Валиков, В.И.Данилин и А.В.Чайников (53) 621.73 (088.8) (56) Федоров Л.И. Точная штамповка зубчатых колес. — Минск, 1967, с.145. (54) СПОСОБ ОБЬЕМНОЙ ШТАМПОВКИ ЗУБЧАТЫХ КОЛЕС И IIJRCTEPEH (57) Изобретение относится к обработке металлов давлением и может использоваться при изготовлении цилиндрических зубчатых колес и шестерен с прямыми зубьями, получаемых холодной, полугорячей или горячей штамповкой. Цель изобретения — повышение качества изделий за счет обеспечения полного оформления зубчатого венца изделия, а также повышение производиИзобретение относится к обработке металлов давлением и может использоваться при изготовлении цилиндрических зубчатых колес и шестерен с прямыми зубьями, а также зубчатых муфт и шлицевых втулок, получаемых холодной, полугорячей или горячей штамповкой., Цель изобретения — повышение качества изделий эа счет обеспечения полного оформления зубчатого венца изделия и его благоприятной макроструктуры, а также повышение производительности штамповки.

„„SU,„, 1488097 A 1 тельности штамповки. Цилиндрическую заготовку с проточкой на приторцовом участке устанавливают в центрирующее гнездо зубчатой матрицы. Обхватывают заготовку направляющим кольцом, выполняющим роль контейнера. Проталкивают заготовку через зубчатую матрицу напроход. При этом осуществляется предварительное формообразование зубьев на неполную высоту (О 5-0,7) от окончательной. В связи с этим диаметр исходной заготовки должен соответствовать диаметру делительной окружности готового изделия, При дальнейшем ходе ползуна пресса, на котором осуществляют штамповку, заготовку подвергают закрытой осадке в том же штампе с радиальным истечением металла, благодаря чему обеспечивается полное оформление зубчатого венца изделия. 3 ил.

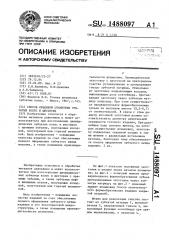

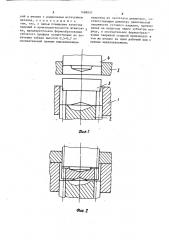

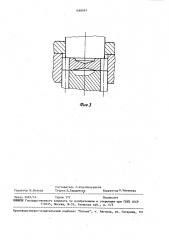

На фиг. 1 показано положение заготовки в штампе перед началом штамповки; на фиг.2 — конечный момент предварительного формообразования зубьев проталкиванием заготовки через зубчатую матрицу; на фиг.3 — конечный момент штамповки (после окончательного формообразования изделия закрытой осадкой).

Нтамп для реализации способа состоит из зубчатой матрицы 1, выталкивателя 2, направляющей гильзы 3, выполняющей функцию контейнера при прямом выдавливании, и пуансона 4.

1488097 р = D, + 2(1,2-1,3)mn> оо где Р, — делительный диаметр зубча- 40 той матрицы, мм, ш „ — нормальный модуль, мм, высота зуба, выдавливаемого на первом этапе штамповки:

Ь = — - - — = (1 2-1 3) тп

0Е о-1) 0

2 полная высота зуба

h = h + h = 2m n+ 2(1,2-1,3)тп„= 50

=.(2,4 2,6)тп„, то относительная высота зуба, выдавливаемая на первом этапе штамповки:

hc (1 2-1 3)m

hh = - = --> — -> — ->©0,54 °

h (2,4-2,6) m „

Таким образом, если принять диаметр исходной заготовки равным делиСпособ осуществляют следующим образом.

В исходном положении штамп раскрыт. Цилинлрическую заготовку 5 с

5 проточкой на приторцовом участке устанавливают этой проточкой в центрирующее гнездо зубчатой матрицы 1.

При движении ползуна пресса вниз направляющая гильза 3 надевается на заготовку и жестко соединяется с зубчатой полуматрицей, образуя полость, соответствующую наружной конфигурации заготовки (в верхней части штампа) и изделия (в нижней части штампа), 15

Во время дальнейшего хода полэуна пресса заготовку проталкивают через зубчатую матрицу 1, образуя на боковой поверхности заготовки предварительный зубчатый профиль с неполной высотой зубьев 0,5-0,7 от окончательной. В конце рабочего хода ползуна, . когда развивается максимальное усилие пресса, пуансон и выталкиватель внедряются в заготовку в осевом на- 25 правлении, осаживая ее в закрытой полости штампа, и создают радиальное течение металла в направлении от оси заготовки к ее периферии, благодаря чему обеспечивается полное оформление зубчатого венца изделия.

Диаметр исходной цилиндрической заготовки должен быть приблизительно равен делительному диаметру штампуемой шестерни d, так как внутренний диаметр зубчатой матрицы

35 тельному диаметру штампуемого изделия, то после первого этапа штамповки (предварительного формообразования) относительная высота выдавленного зуба составляет приблизительно половину полной высоты зуба готового изделия.

Пример. Изготовление шестерни осуществляют из исходной заготовки, имеющей цилиндрическую форму размерами ф I55. 50 мм, которую отрезают иэ горячекатаного проката на токарноотрезном станке. Выдавливание заготовки производят на прессе LKP-400 усилием 4000 Н.

Перед выдавливанием заготовку нагревают до 1100 +30 С в электричесо о кой печи, Затем заготовку устанавливают в контейнер на зубчатую матрицу.

В начале хода пресса заготовка пуансоном проталкивается через зубчатую матрицу и осуществляется прямое выдавливание зубьев на неполную глубину, т.е. на высоту, равную 0,5-0,7 высоты зубьев готовой шестерни. При дальнейшем ходе пресса заготовка осаживается в закрытой полости штампа и материал исходной заготовки заполняет эту полость, образованную зубчатой матрицей, пуансоном и выталкивателем. Окончательно сформированное зубчатое колесо получено с модулем

8 мм и числом зубьев 13 .с припуском по контуру зубьев 0,3-0,5 мм для окончательной обработки на станке с

ЧПУ.

По сравнению с известным предлагаемый способ изготовления шестерен позволяет снизить удельные нагрузКи на инструмент, повысить стойкость формообразующего инструмента, повысить производительность и точность деформирования зубчатых колес, сохранить последующую механическую обработку, что приводит к сокращению расхода металла, снижению трудоемкости и себестоимости обработки деталей.

Формула изобретения

Способ объемной штамповки зубчатых колес и шестерен, включающий предварительное формообразование зубчатого профиля с зубьями неполной высоты на боковой поверхности цилиндрической заготовки и окончательное формообразование иэделия закрытой осад"

1488097

Фиг. 2 кой в штампе с радиальным истечением металла, отличающийся тем, что, с целью повышения качества изделий и производительности штампов5, ки, предварительное формообразование зубчатого профиля осуществляют до получения зубьев высотой 0,5-0,7 от окончательной прямым выдавливанием напроход из заготовки диаметром, со-ответствующим диаметру делительной окружности готового изделия, проталкивая ее напроход через зубчатую мат-. рицу, а окончательное формообразо— вание закрытой осадкой производят в том же штампе за один рабочий ход с прямым выдавливаением.

1488097

Составитель О.Корабельников

Техрец Л. Сердюкова Корректор 0 Чигинева

Редактор M.Áëàíàð

Заказ .3491/14 Тираж 572 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101