Составная матрица для прессования порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии ,в частности, к составным матрицам для прессования порошков. Цель - снижение металлоемкости матрицы. Изготавливают цилиндрическую обойму, вкладыши в виде полуцилиндров и вставки в виде кольцевых сегментов с отверстиями для их болтового соединения. При этом вставки выполняют с внутренней поверхностью, радиус которой превышает радиус наружной поверхности вкладышей. Обойму выполняют с внутренней поверхностью, радиус которой равен сумме номинальных размеров радиуса наружной поверхности вкладышей и толщины вставок. Перед запрессовкой вставки стягивают болтами вокруг вкладышей и шлифуют по наружной поверхности. В процессе стягивания болтами вставки изгибаются вокруг вкладышей и на их внутренней поверхности возникают сжимающие напряжения. Подбором толщины вставок и их внутреннего радиуса добиваются того, что напряжения в точках, расположенных в плоскости разъема вкладышей, в процессе прессования будут равны нулю. Применение данной матрицы позволяет изготавливать тонкостенные матрицы и снизить их металлоемкость. 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ РЕСПУБЛИН

Г =-«

h, " "

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4131852/23-02 (22) 08.10.86 (46) 23.06.89. Бюл. К- 23 (72) Б.Г.Арабей, С.А.Сопочкин и В.Л.Эсикман (53) 621.762.4(088.8) (56) Федорченко И.И. и Андриевский P.À. Основы порошковой металлургии. — Киев.: Иэд-во АН УССР, 1963, с. 197.

Радомысельский И.Д. и др. Прессформы для порошковой металлургии.Киев.: Техника, 1970, с. 157, рис. 100. (54) СОСТАВНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ (57) Изобретение относится к порошковой металлургии, в частности к составным матрицам для прессования порошков. Цель — снижение металлоемкости матрицы. Изготавливают цилиндрическую обойму, вкладьппи в виде полуцилиндров и вставки в виде кольцевых

Изобретение относится к области порошковой металлургии, в частности к составным матрицам для прессования порошков.

Целью изобретения является сниже ние металлоемкости матрицы.

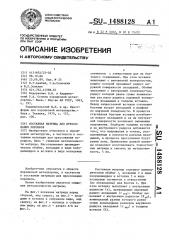

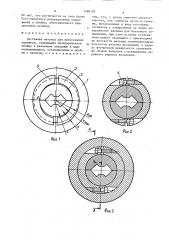

На фиг.1 показана матрица перед сборкой, вид сверху; на фиг.2 — вкладыши и вставки в собранном виде, вид сверху; на фиг.3 — матрица в собранном виде; на фиг.4 — разрез А-А на фиг.3.

ÄÄSUÄÄ 1488128 А 1 (1) 4 В 22 Г 3/02, В 30 В 15/02

2 сегментов с отверстиями для их болтового соединения, При этом вставки выполняют с внутренней поверхностью, радиус которой превьппает радиус наружной поверхности вкладышей. Обойму выполняют с внутренней поверхностью, радиус которой равен сумме номинальных раз.1еров радиуса наружной поверхности вкладышей и толщины вставок.

Перед запрессовкой вставки стягивают болтами вокруг вкладышей и шлифуют по наружной поверхности. В процессе стягивания болтами вставки изгибаются вокруг вкладьппей и на их внутренней поверхности возникают сжимающие напряжения. Подбором толщины вставок и их внутреннего радиуса добиваются того,. что напряжения в точках, расположенных в плоскости разъема вкладышей, в процессе прессования будут равны нулю. Применение данной матрицы позволяет изготавливать тонкостенные матрицы и снизить их металлоемкость. 4 ил.

Составная матрица содержит цилиндрическую обойму 1, вкладыши 2 в виде полуцилиндров и вставки 3 в виде кольцевых сегментов с отверстиями (не обозначены) для болтов 4. При этом вставку выполняют с внутренним радиусом (г), превышающим наружный радиус вкладьппей (r „, ). Обойму вы.полняют с внутренним радиусом (Е ), номинальный размер которого равен сумме номинальных размеров наружного радиуса вкладышей (г щ, ) и толщины вставок (h).

1488128

Предварительно (перед эапрессовкой) вставку стягивают болтами 4 вокруг вкладышей и прошлифовывают по наружной поверхности для более качест5 венной запрессовки.

Выполнение вставок с внутренним радиусом (г), превышающим наружный радиус вкладьппей (г„„р), приводит к тому, что в процессе предварительного стягивания болтами вставки изгибаются вокруг вкладышей. Вследствие этого изгиба на внутренней поверхности вставок возникают сжимающие напряжения. Благодаря тому, что плоскость 15 разъема вставок расположена перпендикулярно плоскости разъема вкладышей, точки с максимальными сжимающими напряжениями находятся в наиболее опасном сечении, совпадающим с плос- 20 костью разъема вкладышей.

При осуществлении процесса прессования порошков в описанной матрице за счет бокового давления вкладыши 2 стремятся раздвинуться, создавая во 25 вставках 3 растягивающие напряжения.

Соответствующим подбором толщины вставок и их внутреннего радиуса мож:но добиться того, что в опасных точках, расположенных на внутренней поверхности вставок, в сечении, проходящем через плоскость разъема вкладышей (точки А), в процессе прессования напряжения будут равны нулю., Применение таких вставок приводит к

35 благоприятному перераспределению напряжений в обойме, что, в свою очередь, уменьшает опасность ее усталостного разрушения и повьппает надежность и долговечность матрицы, а 4< также обеспечивает возможность изготовления более тонкостенной обоймы, уменьшая тем самым металлоемкость.

Для изготовления матрицы предлагаемым способом необходимо, чтобы внутренний радиус вставок находился в определенных пределах в зависимости от их толщины, наружного радиуса вкладьппей и свойств материала вкладышей.

Максимальный размер внутреннего

5О радиуса вставок ограничен размером наружного радиуса вкладышей. Очевидно, что при равенстве внутреннего радиуса вставок и наружного радиуса вкладьппеи теряется смысл использова55 ния вставок, поскольку такие сжимающи.— напряжения на их внутренней поверхности возникать не будут (нет изгиба). Именно иэ необходимости создания сжимающих напряжений на внутренней поверхности вставок вытекает требование о превышении внутренним радиусом вставок наружного радиуса вкладышей (г ) r „„ ), С увеличением внутреннего радиуса вставок при последующем изгибе вокруг вкладышей (при стягивании) увеличиваются растягивающие напряжения на наружной поверхности вставок, что приводит к возникновению опасности разрушения вставок до запрессовки по наружной поверхности.

Поэтому, с другой стороны, необходимо внутренний радиус вставок выбирать таким, чтобы максимальные растягивающие напряжения на наружной поверхности не превышали допускаемых напряжений.

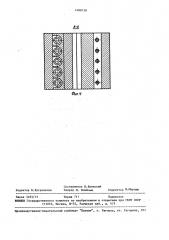

Пример выполнения матрицы, Изготавливают матрицу для прессования прямоугольных изделий с размерами в плане Ъ х 1 = 15 х 60 мм.

Наружный радиус вкладышей принимают равным 40 мм (ф80 мм).

Материал вкладышей — сталь 9 ХС (закалка в масле с 870 С и отпуск при 180-200 С).

Вставки изготавливают иэ стали

35 ХГСА, термообработанной до твердости HRC 48-52. Для этого толщину вставок принимают равной Ь = 10,5 мм.

Пределы изменения внутреннего радиуса вставок при (4) = 1000 МПа и

Е = 2-10 Ha, 40 r 4 42 1 мм.

Принимают внутренний радиус вставок равным 41 мм.

Вставки стягивают болтами вокруг вкладышей. При этом плоскость разъема вставок располагают перпендикулярна плоскости разъема вкладышей. Собранный таким образом пакет шлифуют по наружной поверхности до размера

Обойму изготавливают из стали 40Х, термообработанной до HRC 38-42. Внутренний радиус обоймы равен 50 мм, наружный 70 мм. Собранный пакет (вкладьппи со вставками) запрессовывают в обойму.

Предлагаемая матрица имеет более высокую усталостную прочность и меньшую металлоемкость !.наружный радиус обоймь- без применения вставок равен

1488128

Риг.

80 мм), что достигается за счет более благоприятного распределения напряжений в обойме, обусловленного применением вставок. . 5

ФормуЛа изобретения

Составная матрица для прессования порошков, содержащая цилиндрическую обойму и разъемные вкладыши в виде полуцилиндрон, установленные в обойме с натягом, отличающаяся тем, что, с целью снижения металлоемкости, она снабжена двумя вставками, выполненными в виде кольцевых сегментов с отверстиями на обеих поверхностях разъема для болтового соединения, при этом вставки установлены вокруг вкладышей с ориентацией их плоскости разъема перпендикулярно плоскости разъема вкладышей, а радиус внутренней поверхности сегментов до сборки выполнен с превышением наружного радиуса вкладышей.

1488128

Составитель И.Киянский

Техред Л. Олийнык. Корректор M.1 1ароши

Редактор В.Бугренкова

Заказ 3493/15 Тираж 711 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101