Установка для изучения гидрогенизационных процессов

Иллюстрации

Показать всеРеферат

Изобретение относится к установкам для изучения термокаталитических процессов, протекающих при высоких давлениях (гидрогенизационных) и позволяет расширить область применения при изучении различных схем процессов для любых видов нефтяного сырья с отбором проб для хроматографического анализа с регулируемым фракционным составом. Реакционное устройство состоит из трех автономно обогреваемых секций, соединенных внутренними полостями, заполненными катализаторами или инертной насадкой.Сырье подают в верх испарительной секции, расположенной соосно с основной реакционной секцией, а водород - на вход газонагревательной и испарительных секций. Выходы испарительной и боковой газонагревательной секций соединены с входом в основную реакционную секцию. Сепаратор высокого давления, соединенный с выходом основной реакционной секции, кран-дозатор, соединенный через дроссельный клапан с сепаратором высокого давления, а с хроматографом - обогреваемой газовой линией, помещены в высокотемпературный термостат с регулируемой температурой. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК g 4 В 01 1 8/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4173827//31-26 (22) 04.01.87 (46) 30.06.89..Бюл. № 24 (71) Грозненский нефтяной институт им. акад. М. Д. Миллионщикова (72) А. К. Мановян и В. В. Столяров (53) 66.012.52 (088.8) (56) Френкель Б. А. Автоматизация экспериментальных установок.— М.: Химия, 1980, с. 47. (54) УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ Г11ДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ (57) Изобретение относится к установкам для изучения термокаталитических процессов, протекающих при высоких давлениях (гидрогенизационных) и позволяет расширить область применения при изучении различных схем процессов для любых видов нефтяного сырья с отбором проб для промаИзобретение относится к устройствам для изучения термокаталитических процессов, проходящих при повышенном давлении.

Цель изобретения — расширение области применения и повышение надежности работы.

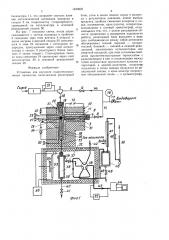

На фиг. 1 представлена схема установки.

На фиг. 2 — 7 — примеры возможных технологических схем, которые можно реализовать при помощи предложенной установки на фиг. 2 — сырье и водород смешивают в тройнике смешения и после нагрева подвергают каталитической обработке в реакционной секции (схема традиционно изучаемого процесса гидроочистки и гидрокренинга); на фиг. 3 — сырье и водород раздельно нагревают в испарительной и газовой секциях и после смешения подвергают каталитической обработке в секции (схема приме- SUÄÄ 1489825 A 1

2 тографического анализа с регулируемым фракционным составом. Реакционное устройство состоит из трех автономно обогреваемых секций, соединенных внутренними полостями, заполненными катализаторами или инертной насадкой. Сырье подают в верх испарительной секции, расположенной соосно с основной реакционной секцией, а водород — на вход газонагревательной и испарительных секций. Выходы испарительной и боковой газонагревательной секций соединены с входом в основную реакционную секцию. Сепаратор высокого давления, соединенный с выходом основной реакционной секции, кран-дозатор, соединенный через дроссельный клапан с сепаратором высокого давления, а с хроматографом — обогреваемой газовой линией, помещены в высокотемпературный термостат с регулируемой температурой. 7 ил. няется в некоторых процессах гидрооблагораживания остатков); на фиг. 4 — сырье и водород подвергают только термической обработке (гидровисбрекинг); на фиг. 5 гидровисбрекинг с применением активированного водорода на катализаторе; на фиг. 6 процесс каталитической гидроочистки сырья с применением активированного водорода на катализаторе; на фиг. 7 — схема для изучения влияния распределения водорода, подаваемого на смешение с сырьем в тройнике, и для активации в газовую секцию на ход процесса гидроочистки с применением активированного водорода.

Устройство для изучения термокаталитических процессов содержит микродозатор 1 высокого давления для подачи сырья, соединенный обогреваемой линией 2 с трой1489825

5 !

О

20 ником 3 смешения, соединенным, в свою очередь, с запорным вентилем 4 линией 5. Запорный вентиль 6 линией 7 соединен со штуцером 8 ввода водорода в газовую секцию 9 реакторного блока 10, заполненную катализатором или инертной насадкой 11 и оснащенную независимым электрообогревателем 12 и термопарой 13 для контроля температуры.

Запорные вентили 4 и 6 линиями 14 и 15 соединены с манометром 16 и редуктором 17 источника водорода.

Тройник 3 смешения соединен линией 18 с входным штуцером 19 испарительной секции 20 реакторного блока !О, заполненной инертной насадкой 2! и оснащенной независимым электрообогревателем 22 и термопарой 23 для контроля температуры. Испарительная секция 20 и газовая секция 9 соеди иены своими полостями в зоне 24 смешения, заполненной тампоном из нержавеющей сетки 25, разделяющим испарительную секцию 20 и вход в реакционную секцию 26, расположенную соосно с испарительной секцией 20.

Зона 24 смешения оснащена термопарой

27..Реакционная секция 26 заполнена инертной насадкой или катализатором 28 и оснащена независимым электрообогревателем 29 и термопарой 30 для контроля температуры.

Реакторный блок 10 имеет теплоизоляцию

31 и установлен непосредственно на шкафу термостата 32. Заполнение секций 9, 20 и

26 катализатором или инертной насадкой проводят в соответствии с вариантом технологической схемы, показанным на фиг. 2 и 7.

Выход реакционной секции 26 линией 33 через штуцер 34 соединен с сепаратором 35 высокого давления. Верхний вывод газопаровой фазы 36 из сепаратора 35 соединен через дроссельный клапан 37 с расположенным в том же термостате 32 автоматическим шести ходовым краном-дозатором 38, который снабжен дозировочной петлей 39.

Нижний вывод 40 сепаратора 35 соединен с запорным вентилем 41 отбора жидкой фазы. Кран-дозатор 38 соединен с линией 42 подвода газа носителя, линией 43 — с газовым хроматографом 44, линией 45 — с сепаратором 46 низкого давления, оснащенным обратным холодильником 47. В нижней части сепаратора 46 низкого давления установлен запорный вентиль 48 для спуска жидкой фазы. Обратный холодильник 47 соединен через запорный вентиль 49 с пенным расходомером 50. Для обогрева линий 2 и 3 применяют низковольтные источники 51 и 52 питания. В термостате установлен электронагреватель

53, вентилятор 54 и блок 55 поддержания тем пер атуры.

Наличие сепаратора 35 высокого давления предотвращает попадание жидкой фазы в дроссельный клапан 37, что предотвращает забивку последнего и повышает точность поддержания расхода газа через клапан 37.

Установка автоматического крана-дозатора

38 после дроссельного клапана 37 позволяет обеспечить благоприятные условия работы крана-дозатора: он работает при давлении, близком к 0,11 — 0,2 МПа, что уменьшает опасность утечки из него водородсодержащего газа, уменьшен свободный объем системы, находящейся под высоким давлением, что повышает надежность и безопасность эксплуатации установки в целом. Размещение сепаратора 35, дроссельного клапана 37 и крана-дозатора 38 в термостате 32 позволяет изучать процессы с применением любых видов сырья, в том числе и высокозастывающих остатков, так как можно поддерживать температуру в линиях и сепараторе с продуктами реакции выше температуры застывания последних и обеспечив свободный их вывод из системы. Кроме того, это позволяет отбирать парообразную пробу продуктов реакции для проведения хроматографического анализа в любой момент проведения эксперимента, причем, изменяя температуру в термостате 32, можно менять фракционный состав отбираемой пробы, подавая все продукты реакции (когда жидкая фаза в сепараторе 35 отсутствует, т.е. температура в шкафу термостата 32 выше температуры конца кипения продуктов реакции) или только легЗ0 кую их часть (при применении тяжелых видов сырья). При этом температура в термостате 32 выбирается в пределах, обеспечивающих испарение только легкой части продуктов реакции, которая может быть проанализи рована в хром атографе. Для предот35 вращения конденсации пробы продуктов, иду щих в хроматограф 44 по линии 43, она обогревается.

Предлагаемое устройство работает следующим образом.

Сырье микродозатором 1 по обогреваемой линии 2 подают при повышенном давлении 1 — 6 МПа в тройник 3 смешения.

В зависимости от схемы изучаемого процесса водород из редуктора 17 подают по линии 14 через вентиль 4 и по линии 5 в

45 тройник 3 смешения или по линии 15 через вентиль 6 и по линии 7 через штуцер 8 в газовую секцию 9. Таким образом, возможны два варианта работы реакторного блокас совместным и раздельным нагревом сырья и водорода.

По первому варианту (схема на фиг. 2) вентиль 6 закрыт, а вентиль 4 открыт. Сырье микродозатором высокого давления по линии 2 подают в тройник 3 и смешивают с водородом из линии 5. Газосырьевую смесь б5 из тройника 3 по линии 18 через штуцер 19 подают в испарительную секцию 20 реакторного блока 10, заполненную инертной насадкой 21, где сырье нагревают электрообогре1489825

20 вателем 22, до заданной температуры, контролируемой термопарами 23 и 27. Нагретая газосырьевая смесь проходит далее через слой инертной насадки или катализатора 28, загруженного в реакционную секцию 26. Температуру в ней поддерживают электрообогревателем 29 и контролируют термопарой

30. Газопродуктовую смесь по линии 33 направляют на разделение и анализ.

По второму варианту (схемы на фиг. 3—

7) вентиль 4 закрыт, а вентиль 6 открыт.

Сырье микродозатором 1 высокого давления по линии 2 через тройник 3 смешения и по линии 18 подают в испарительную секцию

20, где его нагревают до заданной температуры (на инертной насадке 21) . Водород из редуктора 17 по линии 15 через вентиль 6 и по линии 7 подают в газовую секцию 9 и пропускают через слой инертной насадки или катализатора 11 в этой секции 9, разогретой электрообогревателем 12 до заданной температуры контролируемой термопарой 13.

Предварительно нагретое сырье из испарительной секции 20 смешивают с нагретым в секции 9 водородом в зоне 24 смешения, полученную газосырьевую смесь пропускают так же, как и по первому варианту через слой катализатора или инертной насадки 28, загруженной в реакционную секцию 26.

Полученную по первому или второму варианту в результате реакций в секции 26 газопродуктовую смесь направляют из этой секции в сепаратор 35 высокого давления, находящийся в термостате 32, где поддерживается заданная для данного опыта температура.. При изменении этой температуры изменяется соотношение количеств и составы паровой и жидкой фаз, образующихся в сепараторе.

Парогазовую фазу из сепаратора 35 высокого давления при той же температуре термостата 32 дросселируют дроссельным клапаном 37 до давления, близкого к атмосферному, и пропускают через канал кранадозатора 38 на выход в холодную линию 45.

Газ носитель подают по линии 42 крана-дозатора в дозировочную петлю 39 и выводят по обогреваемой газовой линии 43 и хроматографу 44.

При отборе пробы парогазовой смеси из сепаратора 35 кран-дозатор 38 переводят (по часовой стрелке на 60 ) в положение, чтобы газопаровая фаза проходила через дозировочную петлю 39, а затем возвращают в исходное положение. При этом порция пробы, находящаяся в дозировочной петле 39, выносится газом носителем в колонку хроматографа 44, где производится анализ ее состава.

Парогазовую фазу, выходящую из кранадозатора 38, по холодной линии 45 подают в сепаратор 46 низкого давления, имеющий на выходе сверху обратный водяной холодильник 47, где конденсируются все конден25

55 сируемые при температуре охлаждения компоненты, содержащиеся в паровой фазе и стекают в сепаратор 46 низкого давления.

Несконденсировавшиеся газы через запорный вентиль 49 и пенный расходомер 50 выводят с установки.

Жидкие фазы из сепараторов 35 и 46 выводят в приемники через запорные вентили

4! и 48 и затем анализируют. Для нагрева линий 2 и 43 используют низковольтные источники 51 и 52 питания, а для поддержания температуры в термостате 32 — нагреватель

51, вентилятор 54 и блок 55 регулирования температуры. Необходимый расход водорода через реактор устанавливают дроссельным клапаном 37 и контролируют расходомером 50.

Примеры возможных технологических схем, которые можно реализовать на предложенной установке, представлены на фиг. 2 — 7

На фиг. 2 показана схема, когда сырье и водород смешиваются в тройнике 3 смешения. Запорный вентиль 6 на водородной линии перед газовой секцией 9 закрыт, а вентиль 4 перед тройником 3 смешения открыт.

Газосырьевая смесь нагревается в верхней секции 20 реакторного блока 10 загруженной инертной насадкой 21 и подается на катализатор 28, загруженный в реакционную секцию 26 (нижняя). Далее продукты реакции выводятся из реакторного блока 10 в сепаратор 35 высокого давления на разделение (схема традиционно изучаемых процессов гидроочистки и гидрокрекинга) .

На фиг. 3 показана схема, когда сырье нагревается в секции 20 реакторного блока

10, а затем смешивается в зоне 24 смешения с разогретым в газовой секции 9 водородом (вентиль 4 закрыт, а вентиль 6 открьгт) .

Газосырьевая смесь пропускается через слой катализатора 28, загруженного в основную реакционную секцию 26 реакторного блока

10, и выводится на разделение. Проведение опытов по этой схеме позволяет оценить влияние температуры нагрева водорода на ход процесса гидроочистки и гидрокрекинга (эта схема может быть применена в некоторых процессах гидрооблагораживания остатков) .

Схема на фиг. 4 отличается отсутствием катализатора 28 в реакционной секции 26 реакторного блока 10 (заполнена инертной насадкой) и может быть применена при изучении термических процессов в присутствии водорода (например, гидровисбрекинг) .

Схема на фиг. 5 отличается наличием в газовой секции 9 реакторного блока 10 катализатора 11. Пропуск водорода через катализатор в боковой секции позволяет поднять его активность в реакциях гидродесульфуриза ции.

Схема на фиг. 6 отличается наличием в газовой секции 9 реакторного блока 10 ка1489825

Сыр тализатора 11, что позволяет изучать влияние каталитической активации водорода в секции 9 на гидроочистку (гидрокрекинг), проводимой на катализаторе в основной реакционной секции 26.

На фиг. 7 показана схема, когда сырье смешивается с частью водорода в тройнике

3 смешения (при этом вентиль 4 открыт) и после нагрева в верхней секции 20 смешивается в зоне 24 смешения с остальным водородом, пропущенным через слой катализатора в секции 9 реакторного блока (вентиль 6 также открыт) . Газосырьевую смесь из зоны смешения 24 пропускают через слой катализатора 28 в основной реакционной секции 26.

Формула изобретения

Установка для изучения гидрогенизационных процессов, включающая реакторный блок, узлы и линии подачи сырья и водорода с регулятором давления, линию вывода продукта, тройник смешения водорода и сырья, нагреватели, кран-дозатор, сепараторы, холодильник и газовый хроматограф, отличающаяся тем, что, с целью расширения области применения и повышения надежности работы, реакторный блок выполнен в виде трех сообщающихся между собой автономно обогреваемых секций: верхней — испари10 тельнои, боковои — газовои и нижнеи-реакционной, заполненных катализатором или инертной насадкой, при этом установка снабжена высокотемпературным термостатом с размещенными в нем и соединенными между

15 собой посредством дроссельного клапана сепаратором и краном-дозатором, сепаратор подключен к линии вывода продуктов из реакционной секции, а кран-дозатор посредством обогреваемой линии — к хроматографу.

1489825

1489825

Составитель Л. Лазаренко

Редактор Л. Пчолинская Техред И. Верес Корректор Т. Малец

Заказ 3607/12 Ти раж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», r Ужгород, ул. Гагарина, 101