Способ ковки ступенчатых поковок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупных ступенчатых поковок типа прокатных валков из заэвтектоидных сталей. Цель изобретения - повышение производительности и качества поковок за счет снижения поверхностного трещинообразования. Нагретый до ковочной температуры слиток деформируют по переходам с постепенным понижением температуры осевой зоны на каждом переходе до температуры, не превышающей критического порога роста аустенитного зерна. Нагрев слитка в первом переходе осуществляют неравномерно по сечению до температуры в центре 1150°*С, а на поверхности 1200°*С в течение времени Τ<SB POS="POST">1</SB>=0,0197 Дс-16, ч, где Дс - средний диаметр слитка, мм. В последующих переходах ступенчатую заготовку нагревают неравномерно по длине и сечению до температуры в центре наименьшей ступени заготовки 1150°*С, а на ее поверхности 1200°*С. Нагрев заготовки осуществляют в течение времени Τ<SB POS="POST">2</SB>=0,00725 Дш+3,75, ч, где Дш - диаметр наименьшей шейки ступени, мм. Регламентирование режимов нагрева позволяет получить в конце ковки оптимальную температуру в осевой зоне заготовки, исключив операцию подстуживания, и тем самым добиться повышения качества поковок и производительности процесса. 2 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (504 В 21 J 04 вЛ,.В 1iЛ, »f

J! A t!0i:- . 1 л .. ", Б Б С

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ » = 0,0197 Вс — 16, ч, ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ П(НТ СССР

1 (21) 4207999/25- 27 (22) 29.12.86 (46) 30.06.89. Бюл. Р 24 (71) Краматорский завод "Энергомашtt спецсталь (72) И.П. Шалаев, А.А. Леонтьев, В.О. Кононенко и А.Н. Анохин (53) 621.73(088.8) (56) Авторское свидетельство СССР

9 518261, кл. В 21 J 1/04, 1974. (54) СПОСОБ КОВКИ СТУПЕНЧАТЫХ ПОКОВОК (57) Изобретение относится к обработке металлов давлением и может быть и использовано при изготовлении крупных ступенчатых поковок типа прокатных валков из заэвтектоидных сталей. Цель изобретения — повышение производительности и качества поковок эа счет снижения поверхностного трещинообразования. Нагретый до ковочной температуры слиток деформируют по переходам с постепенным понижением температуры осевой зоны на каждом переходе

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупных ступенчатых поковок типа прокатных валков из эаэвтектоидных сталей.

Цель изобретения — повьппение производительности и качества поковок за счет снижения поверхностного трещинообразования.

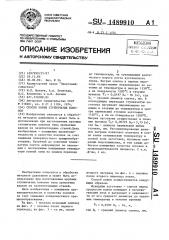

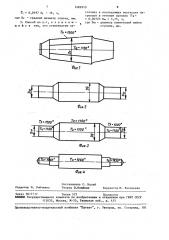

На фиг. 1 показан исходный слиток; на фиг. 2 — поковка после первого перехода; на фиг. 3 — то же, после

2 до температуры, не превьппающей критического порога роста аустенитного зерна. Нагрев слитка в первом переходе осуществляют неравномерно по сечению до температуры в центре 1150 С, а на поверхности 1200 С в течение времени Й» = 0,0197 Dc — 16 (ч), где

Рс — средний диаметр слитка, мм. В последующих переходах ступенчатую заготовку нагревают неравномерно по длине и сечению до температуры в центре наименьшей ступени заготовки

1150 С, а на ее поверхности 1200"С.

Нагрев заготвоки осушествляют в течение времени = 0,00725 Вш + 3,75 (ч), где Пц» — диаметр наименьшей шейки ступени, мм. Регламентирование режи- Й мов нагрева позволяет получить в конце ковки оптимальную температуру в осевой зоне заготовки, исключая one- С . рацию подстуживания, и тем самым добиться повышения качества поковок и производительности процесса. 2 з.п. ,ф-лы, 4 ил. второго нагрева; на фиг ° 4 — поковка после второго перехода ковки.

Способ ковки осуществляется следующим образом.

Исходную заготовку — слиток перед процессом ковки помещают в нагревательную печь и нагревают в зависимости от его среднего диаметра до заданных температур в течение времени где Dq — средний диаметр слитка, мм.

1489910

После нагрева исходной заготовки до получения в осевой зоне температуры 1150 С, а на поверхности 1200 С осуществляют биллетирование совместно с формированием ступеней заготовки через конус.

После завершения процесса ковки в первом переходе осуществляют повторный нагрев. Нагрев ступенчатой заготовки осуществляют в зависимости от диаметра наименьшей шейки ступени в течение времени

<а 0 00725 Пи + 3 75 ч

50 где Эш — диаметр наименьшей шейки ступени, мм.

После нагрева ступенчатой заготовки до получения в осевой зоне ступеней температуры 1150 С, а на поверх- 20 ности 1200 С деформируют ступенчатую заготовку до поковочных размеров.

Целью первого нагрева является получение в осевой зоне температуры, которая бы обеспечила наилучшую плас- >5 тичность металла, заварку дефектов металлургического происхождения и привели бы впоследствии к постепенному уменьшению температуры центральной эоны до оптщ ального уровня на послед-30

;нем .переходе ковки, которым является температура,не превышающая критического поворота роста аустенитного зерна. Этим требованиям удовлетворяет для заэвтектоидных сталей температура центральной зоны 1150 С и температура поверхности 1200 С.

Для более надежногб и точного получения этих температур перед ковкой, устранения субъективного фактора при 40 контроле температуры и влияния неточности показания измерительных приборов контроль нагрева осуществляют по общему времени нагрева. Основным фактором, влияющим на время нагРева для 45 получения в осевой зоне температуры

1150 С, а на поверхности 1200 С, является средний диаметр слитка, поэтому в первом переходе слиток нагревают до необходимых ковочных температур в зависимости от его среднего диаметра.

После завершения процесса ковки на первом выносе осуществляется нагрев.

Ступенчатую заготовку нагревают неравномерно по длине и сечению, исходя из,цостаточного нагрева только минимальных по диаметру ступеней.

Хорошо прогревать эти ступени необходимо, так как их куют в последнюю очередь. В случае недостаточного прогрева завершить процесс ковки не удается из-за падения температуры поверхности ступеней ниже нижнего предела ковочных температур. Для устракения осевого и поверхностного трещинообразования ступени нагревают неРавномерно до момента получения в о осевой зоне температуры 1150 С, а на поверхности 1200 С.

Так как деформирование ступеней завершается в конце процесса ковки, то за этот промежуток времени температура центральной зоны ступеней падает примерно на 100 С и достигает оптимальной, равной 1050 С.

При повторном нагреве ступенчатой заготовки в течение времени cg oceвая зона металла на бочке вследствие ее большого диаметра нагревается меньше, примерно до 1100 С, а поверхность до 1150 С. После нагрева в первую очередь формируется бочка поковки валка. С учетом ее проглаживания для получения поковочньгх размеров температура осевой зоны бочки за этот промежуток времени понижается не более чем на 50 С и достигает оптимальной, равной 1050 С.

Неравномерный -повторный нагрев ступеней заготовки по длине обеспечивает одинаковость теплового состояния участков в конце их ковки, что позволяет получить равномерные механические свойства металла по длине поковки и снизить поверхностное трещинообразование., Пример. Поковку опорного валка, имеющую диаметр бочки 1605+14 мм и симметрично расположенные по обе стороны бочки ступени диаметром

1165+13 мм и длиной 500+20 мм, диаметром 1020+13 и длиной 490+20 мм, диаметром 605+11 и длиной 1065 мм, куют из слитка массой 97000 кг на гидравлическом прессе усилием

15000 тс. Материал — сталь 9ХФ, масса поковки 61000 кг, средний диаметр слитка 2000 мм.

В первом выносе осуществляют биллетировку слитка на диаметр 1800 мм и предварительное формирование ступеней диаметром 1200 мм и длиной 1400 мм

Переход от бочки к ступени осуществляется по конусу длиной 580 мм. С целью обеспечения наилучшей пластич14899 ности металла осевой зоны, заварки дефектов металлургического происхождения, а также понижения температуры в центре заготовки в последующем пере5 ходе первый нагрев осуществляют таким образом, что в осевой зоне слитка получают температуру 1150 С, а на поверхности 1200 С. Для этого слиток нагревают под ковку в течение времени 10 ф 0,0197 Dc — 16 = 0,0197x2000-16 =

= 23,5 ч.

Получением ступенчатой заготовки в первом выносе осуществлено рациональное перераспределение уковов с увеличением объема деформирования .в первом выносе и уменьшением на последующем.

Во втором выносе осуществляют неравномерный нагрев полученной заготов20 ки как по сечению, так и по длине и окончательное деформирование до поковочных размеров, исходя из достаточного прогрева ступеней диаметром

1200 мм. Для устранения осевого и поверхностного трещинообраэования ступени неравномерно нагревают по Вф. -40 1 -0 01 2ЭЯ+0 085Tg 0 044 +0,056Т

0 11 л и ч а ю шийся тем, что, с целью повьппения производительности и качества поковок за счет снижения поверхностного трещинообразования, на40 грев слитка в первом переходе осуще5S где Dg — диаметр бочки, мм; — время ковки ступенчатой за-. готовки, мин

Т вЂ температура нагрева поверхности слитка, С;

Т вЂ” температура печи, С.

Дпя Dg = 1800 мм, ts,-- 60 мин, Та

1200 С и T = 1200"С, T„g = 1164 С, Т = 1060 С.

Общий процесс ковки поковки до окончательных размеров составляет

2,0 ч. За этот промежуток времени температура центральной зоны ступеней падает на 100 С и становится равной

1050 С.

Способ ковки ступенчатых поковок эффективен при изготовлении поковок прокатных валков, а также других ступенчатых поковок, требующих хорошей проработки структуры металла по сечению и исключения поверхностного растрескинания при минимальных затратах на их производство.

Формула изобретения

1. Способ ковки ступенчатых поковок преимущественно из заэвтектоидных сталей, включающий нагрев слит10 6 сечению с получением в осевой зоне температуры 1150 С, а на поверхности

1200 С. Общее время нагрева заготовки при этом равно

cg = 0,00725 Dao + 3,75

= 0,00725 х 1200 + 3,75 = 12,5 ч.

По.известной технологии кузнечнопрессового производства только выдержка на ковочной температуре для слитков укаэанной массы в первом и во,втором выносах составляет от 12 до ,29 ч.

Вследствие того, что. диаметр бочки ступенчатой заготовки больше диаметра ступени, sa этот промежуток времени сечейие бочки прогревается слабее. Температуру поверхности бочки при нагреве можно определить по формуле

Т Б = 7 — 300 — 0.047 Dg- 0,4241,+

+ 0,374Т,, + 0,85 Тп, а температуру центра по формуле ка и последующую ковку с формирова1 кием ступеней по переходам и понижением температуры осевой зоны до температуры, не превьппающей критического порога роста аустенитного зерна, о тствляют неравномерно по сечению до температуры в центре 1150 С, а на поверхности 1200 С, а в последующих переходах ступенчатую заготовку нагревают неравномерно по сечению до температуры в центре наименьшей ступени заготовки 1150 С, а на ее поо верхности 1200 С и по длине с превышением температуры нагрева наименьшей ступени заготовки относительно наибольшей ступени с разницей температур, равной перепаду температур этих ступеней при естественном охлаждении равномерно нагретои по длине заготовки.

2. Способ по п. 1, о т л и ч а ю шийся тем, что слиток в первом переходе нагревают н течение времени

1489910 lq = 0,0197 Dg — 16, ч, 7ъ 1200

Фиг.2

Составитель С. Малай

Техред .Л.Олийнык Корректор М. Васильева

Редактор И. Рыбченко

Заказ 3617/17 Тираж 572 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35 ° Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101 где Dc — средний диаметр слитка, мм.

3. Способ по п.1, о т л и ч а ю— щ и Й с я тем, что ступенчатую заготовку в последующих переходах налгревают в течение времени

= 0,00725 Рш + 3,75, ч, где Ош — диаметр наименьшей шейки ступени, мм.