Поточно-механизированная линия очистки и зачистки отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и может быть использовано в обрубных участках для финишной обработки отливок. Цель изобретения - расширение технологических возможностей и повышение эксплуатационной гибкости, повышение производительности, улучшение условий труда и обеспечение непрерывной работы линии. Линия состоит из транспортных средств, связывающих галтовочный барабан, дробеметные барабаны и камеры, оборудование для абразивной зачистки и транспортно-накопительной системы с устройствами для адрессования грузов. Линия также содержит устройство для сортировки отливок по габаритам и номенклатуре и бункеры-накопители. Транспортно-накопительная система представляет собой центральный замкнутый конвейер и связанные с ним замкнутые рабочие конвейеры и конвейеры-накопители на каждом рабочем месте. 2 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) А1

n1) 4 В 22 0 31/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н„АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

3=. ЕЙ333И""

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 419?299/23-02 (22) 17.02.87 (46) 30.06.89. Бюл. Ф 24 (71) Всесоюзный научно-исследовательский и проектно-технологический институт горного машиностроения (72) 3. Натфуллин и Е.С. Плотникова (53) 621.747.543(088.8) (56) Поточно-механизированная линия очистки и обрубки отливок из серного чугуна: Информационный листок Чувашского ЦНТИ В 344-85.

Литейное производство, 1982, У 56, с. 24. (54) ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ

ОЧИСТКИ И ЗАЧИСТКИ ОТЛИВОК (57) Изобретение относится к литейному производству и может быть использовано в обрубных участках для финишной обработки отливок. Цель г

Изобретение относится к литейному производству и может быть использовано в обрубных участках для финишной обработки отливок.

Целью изобретения является расширение технологических воэможностей и повьппение эксплуатационной гибкости.путем обеспечения обработки отливок в условиях многономенклатурного мелкосерийного производства, повышение производительности, улучшение условий труда и обеспечение непрерывной работы линии.

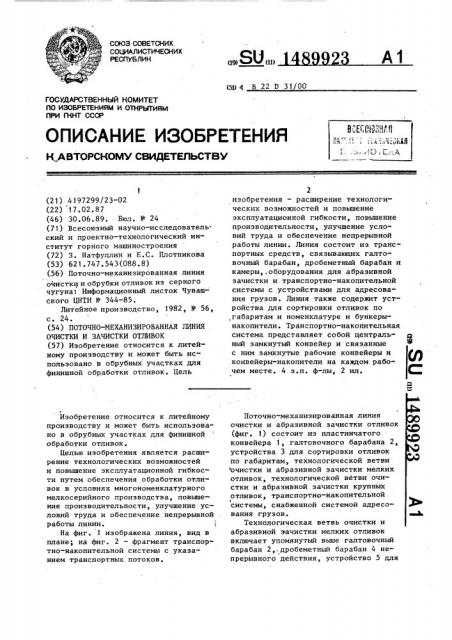

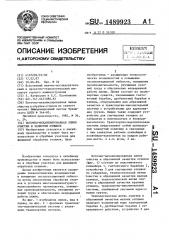

На фиг. 1 изображена линия, вид в плане; на фиг. 2 — фрагмент транспортно-накопительной системы с указанием транспортных потоков.

2 изобретения — расширение технологических возможностей и повышение эксплуатационной гибкости, повышение производительности, улучшение условий труда и обеспечение непрерывной работы линии. Линия состоит из транспортных средств, связывающих галтовочный барабан, дробеметный барабан и камеры,.оборудования для абразивной зачистки и транспортно-накопительной системы с устройствами для адресования грузов ° Линия также содержит устройства для сортировки отливок по ,габаритам и номенклатуре и бункерынакопители. Транспортно-накопительная система представляет собой центральный замкнутый конвейер и связанные с ним замкнутые рабочие конвейеры и конвейеры-накопители на каждом рабочем месте. 4 з.п. ф-лы, 2 ил.

Поточно-механизированная линия очистки и абразивной зачистки отливок (фиг. 1) состоит из пластинчатого конвейера 1, галтовочного барабана 2, устройства 3 для сортировки отливок по габаритам, технологической ветви очистки и абразивной зачистки мелких отливок, технологической ветви очистки и абразивной зачистки крупных отливок, транспортно-накопительной

I системы, снабженной системой адресования грузов.

Технологическая ветвь очистки и абразивной зачистки мелких отливок включает упомянутый выше галтовочный барабан 2,. дробеметный барабан 4 непрерывного действия, устройство 5 для

1489923 сортировки отливок по номенклатуре, зачистные агрегаты 6, 7 и 8, бункерынакопители 9-13 с питателями, транспортные устройства 14 и 15. Бункерынакопители 9, 10 и 11 установлены соответственно перед очистным оборудованием — дробеметным барабаном 4, перед устройством 5 для сортировки отливок по номенклатуре и после него, а бункеры-накопители 12 и 13 — перед комплектом эачистного оборудования. Комплект включает в совокупносГ ти или отдельно в любом сочетании переналаживаемые автоматы и полуавто- д маты и механизированные комплексы, используемые согласно технологическому процессу обработки отливок.

Технологическая ветвь очистки и абразивной зачистки крупных отливок состоит иэ галтовочного барабана 2, камер 16, 17 и 18 для дробеметной ,. очистки и зачистного оборудования.

Оборудование для дробеметной очистки включает в совокупности или отдельно 25 в любом сочетании камеры 16, 17 и

18, соответственно проходные непрерывного действия, дискретность действияи тупиковые, используемые согласно технологическим процессам каждой конкретной отливки.

Галтовочный барабан 2 используется для одновременной галтовки крупных и мелких отливок, после которой они подвергаются сортировке по габаритам в устройстве 3.

Транспортно-накопительная система с устройствами для адресования грузов включает центральный замкнутый конвейер 19, замкнутые рабочие конвейеры 20-25 для подачи отливок к каж40 дой единице очистного и зачистного оборудования, замкнутые рабочие конвейеры 26-29 для загрузки отливок в тару, замкнутые конвейеры-накопители

30-35 для отливок, подвергаемых об45 работке, и конвейеры-накопители 36-39 свободной тары; В качестве транспорт-. но-накопительной системы может использоваться подвесной толкающий конвейер. 50

В качестве рабочих конвейеров для подачи отливок в проходные дробеметные камеры 16 и 17 могут служить подвесные толкающие конвейеры, что позволяет обрабатывать отливки без их предварительной перегрузки с транспортйрующего конвейера на конвейер дробеметной камеры .

Рабочие конвейеры и конвейеры-на-i копители сопряжены с центральным конвейером направляющими стрелками, являющимися элементами механической части конвейерной системы, а для организации движения потоков отливок и свободной тары путем распредепения грузов по отдельным ответвлениям H управления стрелками транспортно-накопительная система снабжена системой автоматического адресования грузов. Последняя включает адресоноситель, устанавливаемый на тележке конвейера и содержащий адресный код, и считыватели, устанавливаемые перед стрелками на трассе конвейера и настроенные на определенную программу.

:Рабочий конвейер 29 (фиг. 2) для загрузки отливок в тару (или любой другой .рабочий конвейер для подачи отливок на операцию обработки) рас-, положен параллельно центральному конвейеру 19 и сопряжен с ним с одной стороны с помощью угловой встречной левой (УВЛ) стрелки 40, перед которой установлен считыватель 41 для направления транспортных тележек с тарой на рабочую ветвь конвейера 29, с другой стороны — с помощью угловой попутной .правой (УПП) стрелки 42 с установленным перед ней считывателем 43.

Конвейер-накопитель 39 для накопления свободной тары (или любой дру.— гой конвейер-накопитель для накопления тары с отливками) также расположен параллельно центральному конвейеру 19 и сопряжен с ним с одной стороны с помощью угловой попутной левой (УПЛ) стрелки 44 с установленным перед ней считывателем 45. При этом стрелка 44 установлена перед стрелкой 40 рабочей ветви конвейера

29 по направлению движения конвейера 19. С другой стороны конвейернакопитель 39 сопряжен с центральным конвейером угловой встречной правой (УВП) стрелкой 46 с установленным перед ней считывателем 47, Стрелка

46 установлена после стрелки 42.

Для транспортирования отливок служат контейнеры или подвески, укрепляемые на транспортных тележках конвейера и служащие тарой для отливок. Предпочтительно использование саморазгружающихся контейнеров (самоопрокидывающихся или с откидным

5 14899 днищем). Последнее позволяет обеспечить их автоматическую разгрузку.

Линия работает следующим образом.

Подлежащие очистке и абразивной зачистке отливки подаются пластинчатым конвейером 1 на галтовку. Предварительно могут быть отобраны негабаритные отливки (например, вытянутые в одном направлении, легко бьющиеся отливки с тонкими хрупкими стенками и т.п.) ° Остальные отливки проходят галтовку в галтовочном барабане 2 с последующей сортировкой их по габаритам в устройстве 3. 15

После галтовки и сортировки мелкие

°вЂ” отливки транспортным устройством l4 подаются в бункер-накопитель 9 мелких отливок, откуда питателем непосредственно или с помощью конвейера нап- 2О равляются в дробеметный барабан 4 непрерывного действия. После обработки дробью в барабане 4 отливки конвейером или непосредственно собираются в бункере-накопителе 10, из которого 25 через питатель транспортным устройством 15 поступают на устройство 5 для сортировки отливок по номенклатуре. Отливки разной номенклатуры собираются в бункерах-накопителях

11, из которых они загружают в тару, поступающую по рабочему конвейеру

29, и транспонтируются центральным конвейером 19 на дальнейшую обработку е

Свободная тара на рабочий конвейер 29 (фиг. 2) поступает либо с центрального конвейера 19 либо с конвейера-накопителя 39 (движение ее показано сплошными стрелками) и движется под погрузку. После погрузки отливок в тару они продолжают двигаться по рабочему конвейеру 29 и далее по центральному конвейеру 19.

Передача свободной тары, укрепляемой на тележках конвейера, с центрального конвейера 19 на рабочий конвейер 29 осуществляется направляющей стрелкой 40 с помощью устройств для автоматического адресования грузов.

Направление груженой тары с рабочего конвейера 29 на центральный конвейер

19 осуществляется с помощью направляющей стрелки 42. Движение свободной тары и отливок к таре, показан55 ное сплошными стрелками, имеет место при нормальной ритмичной работе конвейера. При условии заполнения рабочего конвейера в случае, например, 23

6 задержки с загрузкой (образование затора) тележки е порожней тарой ми .нуя стрелками 40 и 42 продолжают двигаться по центральному конвейеру

19 (показано штриховыми стрелками) и переводной стрелкой 46 направляются на конвейер-накопитель 39 свободной тары. При освобождении рабочего конвейера 29 от груженой тары и отсутствия поступления свободной тары с центрального конвейера 19 свободная тара поступает с конвейера-накопителя 39, направляемая стрелкой 44 на центральный конвейер 19 и далее на рабочий конвейер 29. Поступление свободной тары с конвейера-накопителя 39 прекращается тогда, когда возобновляется поток тележек с пустой тарой с центрального конвейера

19, откуда описанным вьппе способом они переводятся на рабочий конвейер

29 под погрузку.

Центральным конвейером 19 мелкие отливки в таре транспортируются на зачистные агрегаты 6, 7 и 8. По схеме, изображенной на фиг. 2, тара с

I отливками поступает на один из рабочих конвейеров 23, 24 и 25, где производится разгрузка тары в бункерынакопители 12 и 13. В случае задержки с разгрузкой тары и заполнении рабочих конвейеров 23, 24 и 25 тара с отливками поступает на конвейеры-накопители соответственно 33, 34 и 35, с которых питаются рабочие конвейеры при условии прерывания потока отливок в таре на центральном конвейере 19.

Распределение отливок по рабочим конвейерам 23, 24 и 25 осуществляется системой адресования грузов в соответствии с требованиями технологичес" кого процесса.

Крупные отливки, отсортированные по габаритам на .устройстве 3, проходят очистку и абразивную зачистку в технологическом потоке крупных отливок. Отливки непосредственно или конвейером подаются на загрузку тары (для крупных отливок — подвески), поступающей на рабочий конвейер 28 с центрального конвейера 19 или кон-. вейера-накопителя 38.

Схема движения потоков свободных подвесок и отливок, закрепляемых на подвесках, аналогична изображенной на фиг. 2 ° По такой же схеме организовано движение потоков отливок,отобранных до галтовки на рабочих конве1489923 йерах 26 и 27 и параллельных им конвейерах-накопителях 36 и 37.

Подвески с крупными отливками центральным конвейером 19 подаются на операции очистки дробью. Очистка осуществляется в дробеметных камерах

16,,17 и 18. При очистке в дробеметных камерах 16 и 17 проходного типа отливки поступают с,центрального конвейера 19 на рабочие конвейеры 20

° и 21 которые проходят внутри дробеметнйх камер, где отливки очищаются.

С рабочих конвейеров отливки после очистки в дробеметных камерах поступают на центральный конвейер 19 и транспортируются к зачистным агре-, гатам. Подача отливок на абразивную зачистку производится с рабочих конвейеров-накопителей 30-35 по схеме, - изображенной на фиг. 2. Разгрузка крупных отливок с подвесок осуществ., ляется, например, манипулятором.

Предлагаемая лоточно-механизированная линия, очистки и абразивной зачистки отливок позволяет расширить технологические возможности и повысить эксплуатационную гибкость при . обработке отливок в условиях мелкосерийного многономенклатурного производства, уменьшить занимаемые площади, а также повысить производительность и культуру труда, снизить трудоемкость изготовления и себестои.мость отливок, повысить качество обработки отливок и повысить уровень механизации работ.

Формула изобретения

1. Поточно-механизированная линия очистки и зачистки отливок, содержа-, . щая галтовочный барабан, дробеметный барабан, камеры и оборудование для абразивной зачистки отливок, установленные в технологической последовательности и соединенные между собой транспортными средствами, о т л и— ч а ю щ а я с я . тем, что, с целью повышения производительности и улучшения условий труда, она снабжена

10 транспортно-накопительной системой с устройствами для адресования груэов, включающей центральный замкнутый конвейер, ветви которого расположены вдоль технологического оборудования, 15 и вспомогательные замкнутые конвейеры, имеющие рабочую и накопительную ветви, расположенные параллельно ветвям центрального замкнутого конвейера на каждой технологической по20 зициие

2. Линия по п. 1, о т л и ч а ю .— щ а я с я тем, что она снабжена устройством для сортировки отливок по габаритам, размещенным после гал-. товочного барабана.

3. Линия по п.1, о т л и ч а ю— щ а я с я тем, что она снабжена устройством для сортировки отливок по номенклатуре, размещенным после дробеметного барабана.

4. Линия по п..1, о т л и ч а ющ а я с я тем, что она снабжена бункерами-накопителями, установленными между технологическим оборудованием и транспортным средством.

5. Линия по п. 1, отличающ а я с я тем, что дробеметная ка-; мера выполнена проходной.

l489923

Фиг.1

29

Фиг. 2