Автомат для сборки карданных шарниров

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматам, предназначенным преимущественно для сборки карданных шарниров. Цель изобретения - расширение функциональных возможностей и повышение производительности труда. Автомат содержит промышленный робот с захватом для подачи крестовин, вилок и подшипников, вибрационные бункеры с направляющими лотками и отсекателями для поштучной подачи уплотнителей к узлам для надевания уплотнителей, направляющие лотки с отсекателями для поштучной подачи подшипников к узлам для запрессовки подшипников, двухпозиционные механизмы последовательного подвода указанных узлов на позицию сборки карданных шарниров. Имеются также элементы базирования крестовины, выполненные в виде неподвижной призмы и цангового зажима, установленного на подъемнике, элементы базирования вилок в виде неподвижного и поворотного элементов. Автомат позволит за счет полной автоматизации процесса сборки карданных шарниров повысить точность сборки, а также увеличить производительность. 14 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„148996О (5i) 4 В 23 Р 19/02

КЕОИ

ВЖЛ:-.: :.4 Б)"к!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

flPH ГКНТ СССР (21) 4315846/27-27 (22) 12. 10.87 (46) 30.06.89. Бюл. Ф 24 (71) Автомобильный завод им. Ленинс. кого комсомола (72) Н.Л.Белкин, И.А.Брагилевский, И.С.Митин и А.М.Чугунов (53) 621.77.04 (088.8) (56), Авторское свидетельство СССР

В 1333528, кл. В 23 P 19/02, 1986.

Авторское свидетельство СССР

Р 904966, кл. В 23 Р 19/02, 1980. (54) АВТОМАТ ДЛЯ СБОРКИ КАРДАННЪ|Х

ШАРНИРОВ (57) Изобретение относится к автоматам, предназначенным преимущественно для сбории карданных шарниров.

Цель изобретения — расширение функциональных возможностей и повышение производительности труда. Автомат содержит промьппленный робот с захИзобретение относится к автоматам, предназначенным, преимуществен. но, для сборки карданных шарниров.

Цель изобретения — расширение функциональных воэможностей и повышение производительности труда.

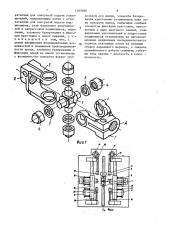

На фиг.1 приведен карданный шарнир, подлежащий сборке; на фиг.2— автомат для сборки карданных шарниров, план; на фиг.3 — подача плотнителя и подшипника в узлы; на фиг.4 - вид А на фиг,2; на фиг.5вид Б на фиг..2; на фиг.6 — узел подъема крестовины с элементами базировайия и фиксации; на фиг.72 ватом для подачи крестовин, вилок и подшипников, вибрационные бункерЫ с направляющими лотками и отсекателями для поштучной подачи уплотнителей к узлам для надевания уплотнителей, направляющие лотки с отсекателями для поштучной подачи подшипников к узлам для запрессовки подшипников, двухпозиционные механизмы последовательного подвода указанных узлов на позицию сборки карданных шарниров. Имеются также элементы базирования крестовины, выполненные в виде неподвижной призмы и цангового зажима, установленного на подъемнике, элементы базирования вилок в виде неподвижного и поворотного элемента. Автомат поз- волит за счет полной автоматизации процесса сборки карданных шарниров повысить точность сборки, а также увеличить производительность. 14 ил. узел базирования и фиксации первой Я вилки и крестовины перед сборкой, Cb на фиг.8 — то же второй вилки и . крестовины перед сборкой, на фиг.9 - узел для надевания уплотнителей; на фиг.10 — узел для запрессовки подшипников; на фиг. 11 — установка уплотнителя на цапфы крестовины с вилкой; на фиг.12 — установка подшипника на цапфы крестовины с вилкой; на фиг.13 — захват робота; на фиг.14 - узел Х на фиг.б.

Карданный шарнир, подлежащий сборке, состоит из крестовины 1, вилок 2, уплотнителей 3 и подшипников 4. з 14

Автомат для сборки карданных шарниров содержит элемент базирования крестовины 1, представляющий собой неподвижную призму 5 и цанговый зажим 6, элементы базирования вилок 2 в виде неподвижного 7 и поворотного

8 ложементов, узлы 9 и 10 для надевания уплотнителей 3, узлы 11 и 12 для запрессовки подшипников 4, вибробункеры 13 и 14 с направляющими лотками 15 и 16 и отсекателями 17 и 18 для поштучной подачи уплотнителей 3 к узлам 9 и 10, направляющие лотки 19 и 20 с,.отсекателями 21 и

22 для поштучной подачи подшипников

4 к узлам 11 и 12, промышленный робот 23, закрепленный на опоре 24.

Узлы 9 и 11 установлены на двухпозиционном механизме 25, узлы 10 и 12— на двухпозиционном механизме 26. Механизм фиксации крестовины 1 представляет собой цанговый зажим 6, установленный на подъемнике, выполненном в виде пневмоцйлиндра 27 двойного хода, снабженном направляющей 28 и датчиками 29 и 30 положений цилиндра. Ложементы 7 и 8 обеспечивают предварительное грубое базирование вилок 2 по поверхности. В.

Фиксация и точное базирование вилок

2 обеспечиваются по поверхностям Г и Д, для чего на штоках пневмоцилиндров 31 и 32 установлены наконечники 33 и 34. Ложемент 8 связан с пневмоцилиндром 35 через передачу рейка — шестерня. Упругие элементы

36 и 37 обеспечивают надежную фиксацию вилки 2 по поверхности Г, Д к наконечникам 33 и 34. Плавающие упоры 38 и 39 обеспечивают фиксацию о крестовины 1 после разжима цангового зажима 6 и поворота ложемента 8 с собранной вилкой. Элементы базирования и фиксации деталей собираемого карданного шарнира, промышленный робот 23 на опоре 24, двухпозиционные механизмы 25 и 26 с узлами надевания уплотнителей и эапрессовки подшипников установлены на общей станине

40, на которой размещены также приводы 41 и 42 для надевания уплотнителей и запрессовки подшипников 4 (и приводы 43 и 44 для раскрепки запорных выступов на вилках.

Узел 9 (10) для надевания уплотнителей 3 состоит из корпуса 45, по- средством которого он крепится к двухпозиционному механизму 25 (26), 89960 4

5

55 штока 46 с возвратными пружинами 47, установленными на направляющих 48 и держателей 49, закрепленных на осях

50 и связанных пружиной 51.

Шток 46 имеет профильную поверхность с косыми срезами 52, посредством которых он через ролики 53 взаимодействует с держателями 49. Толкатель 54 поджат возвратной пружиной 55 °

Узел 11 (12) для запрессовки подшипников состоит из корпуса 56, посредством которого он крепится к двухпозиционному механизму 25 (26), штока 57 с возвратными пружинами 58, установленными на направляющих 59, стакана 60 с пазами, ограничивающими боек 61 от вращения, толкателя 62, имеющего возможность своей торцовой поверхностью 63 взаимодействовать с бойком 61. Причем боек 61 и толкатель 62, установленные в штоке 57, могут перемещаться в осевом направлении на расстояние У<. Штифт 64 удерживает в собранном состоянии толкатель 62 и боек 61. Регулируемая гайка 65 и пружина бб установлены на стакане 60. Захват промьппленного робота 23 имеет пару губок типа призма — плоскость 67 и пару губок типа конус — плоскость 68.

Автомат работает следующим об- разом.

Исходное положение. Узлы 9 и 10 для надевания уплотнителей,расположенные на двухпозиционных механизмах

25 и 26, установлены в положение загрузки уплотнителей, отсекатели 17 и 18 для уплотнителей открыты, отсекатели 21 и 22 для подшипников закрыты, цанговый зажим Й раскрыт и опущен на подъемнике 27.

Промышленный робот. 23 устанавливает крестовину 1 захватом с губками типа призма — плоскость 67 на неподвижную призму 5 и в цанговый зажим

6 подъемника 27, после чего происходит зажим крестовины 1 и подъем ее в зону сборки подъемником 27 на расстояние Е. Затем промьппленный робот 23 устанавливает захватом типа конус — плоскость 68 вилку 2 на цапфы крестовины 1 и на ложемент 8. Фиксация вилки с крестовиной происходит после срабатывания пневмоцилиндра 32 с установленным на нем наконечником

33 н зажатия вилки 2 по поверхностям

89960

5 14

Г и Д с фиксацией крестовины 1 пла— вающим упором 38, Уплотнители из вибробункеров 13 и 14 по направляющим лоткам 15 и 16 попадают в отсекатели 17 и 18 для поштучной подачи уплотнителей 3 и затем в гнезда держателей 49 узлов

9и 10.

Подшипники 4 устанавливаются захватом робота типа призма — плоскость

67 на направляющие лотки 19 и 20 и по ним попадают в отсекатели 21 и

22 для поштучной годачи подшипников

4 в узлы 11 и 12. После чего двухпозиционный механизм 25 (26) с установленными на нем узлами 9 и tO для надевания уплотнителей и узлами 11, 12 для запрессовки подшипников устанавливается в положение надевания уплотнителей, отсекатели 17 и 18 для уплотнителей закрываются, а отсекатели 21 и 22 для подшипников открываются.

Приводы 41 и 42 перемещают шток

46, установленный в корпусе 45. Толкатель 54, поджатый пружиной 56 в крайнее левое положение, проходит через отверстие в уплотнителе 3, после чего шток 46 своей профильной поверхностью с косыми срезами 52 взаимодействует с держателями 49 через ролики 53 и освобождает уплотнитель 3 от держателей 49. Толкатель 54 с насаженным на него уплотнителем 3 перемещается вместе со штоком 46, но при взаимодействии толкателя 54 с торцом цапфы крестовины

1 перемещение толкателя 54 прекращается и шток 46, продолжая свое движение, снимает уплотнитель 3 с тол кателя 54 и своей торцовой поверхностью устанавливает его на цапфы крестовины. . При этом подшипники 4 из отсекателей 21 и 22 попадают в стакан 60 узлов 11 и 12. После чего двухпозиционный механизм 25, 26 устанавливается в исходное положение, при кото ром происходит загрузка уплотнителей 3 в узлы 9 и 10, а приводы 41 и

42 перемещают шток 57, установленный в стакане 60. Уток 57 взаимодействует с подшипником 4 своей торцовой поверхностью и перемещает его по каналу в стакане 60, при этом боек 61 утапливается (отходит назад) вместе с толкателем 62 в штоке 57. Запрессовка подшипника 4 в вилку 2 с крестовиной 1 происходит перемешением подшипника 4 штоком 57, причем в конце хода происходит одновременное:, перемещение штока 57 и стакан" 60 на расстояние И за счет взаимодействия штока 57 с регулируемой гайкой 65, установленной на стакане 60, при этом обеспечивается надежная фиксация вилки 2 и симметричное эапрессование подшипника 4 относительно продольной оси вилки 2. После запрессовки подшипников 4 происходит раскрепка эапорных выступов на вилках 2 в результате взаимодействия приводов 43 и

44 для раскрепки и толкателя 62 с бойком 61, причем глубина раскрепки регулируется стопорной гайкой 69, изменяя расстояние Ж. После запрессовки::одшипников и раскрепки запорных выступов приводы 41 и 42 отходят, а возвратные пружины 58 и пружина 66 устанавливают шток со стаканом в исходное положение. Цанговый зажим 6 раскрывается и подъемник 27 опускается в исходное положение. Затем вилка 2 с собранной крестовиной } поворачивается на 90 относительно продольной оси вилки на ложементе 8 от пневмоцилиндра 35 через передачу рейка — шестерня.

Пром»пыленный робот 23 устанавливает вторую вилку 2 на другие цапфы крестовины 1 и на неподвижный ложемент 7 ° Фиксация вилки с крестовиной для .сборки происходит после срабатывания пневмоцилиндра 3 1 с установленным на нем наконечником 34, за,жатия вилки 2 по поверхностям Г, Д и зажатия крестовины плавающим упором 39. Последующая установка уплотнителей и запрессовка подшипников с раскрепкой запорных выступов происходит аналогично сборке первой вилки с крестовиной.

Автомат для сборки карданных шарниров позволяет собрать карданный шарнир полностью без промежуточных операций, что в свою очередь позволяет обеспечить точность собранных узлов и повысить производительность труда.

Формула изобретения

Автомат для сборки карданных шарниров,- содержащий промышленный робот с захватом для подачи крестовин,. вилок и подшипников, вибрационные бункеры с направляющими лотками и отсе1489960 кателями для поштучной подачи уплотнителей, направляющие лотки с отсекателями для поштучной подачи подшипников, узлы надевания уплотнителей и эапрессовки подшипников, подьемник, элементы базирования и фиксации крестовин и вилок кардана, о тл и ч а ю шийся тем, что, с целью расширения функциональных возможностей и повышения производительности труда, элементы базирования и фиксации одной из вилок установлены с возможностью поворота вокруг продольной оси вилки, элементы базирования крестовины установлены ниже зоны поворота вилки, подъемник снабжен

5 элементом фиксации крестовин выполУ ненным в виде цангового зажима, узлы надевания уплотнителей и запрессовки подшипников установлены на двухпозиционных механизмах последовательного подвода укаэанных узлов на позицию сборки карданного шарнира, а захваты промьйненного робота снабжены губка.ми типа призма — плоскость и конус плоскость.

34899бО

1489960

1489960

Фиг,8

1489960

Фие. 10

Составитель Л.Назарова

Редактор Н.Киштулинец Техред M.Õoäàíè÷ Корректор С.Шекмар

Заказ 3622/19 Тираж 394 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101