Способ определения остаточного ресурса работы детали

Иллюстрации

Показать всеРеферат

Изобретение относится к способам испытания оборудования. Цель изобретения - повышение достоверности при неизвестной величине эксплуатационной нагрузки и минимальном количестве измерений глубины трещины на детали. Определяют остаточный ресурс в два этапа. На первом этапе, зафиксировав число циклов N<SB POS="POST">1</SB> изменения нагрузки и достигнутую к этому моменту глубину L<SB POS="POST">1</SB> трещины, определяют число циклов N<SB POS="POST">2</SB> до достижения трещинной глубины L<SB POS="POST">2</SB>, лежащей в пределах L<SB POS="POST">1</SB>Λ<SB POS="POST">2</SB>Λ<SB POS="POST">п.д</SB>, где L<SB POS="POST">п.д</SB> - предельно допустимая глубина трещины, из соотношения N<SB POS="POST">2</SB>=N<SB POS="POST">1</SB><SP POS="POST">.</SP>(2/(N-2))<SP POS="POST">.</SP>(1/*98X<SB POS="POST">1</SB>)[1-(L<SB POS="POST">1</SB>/L<SB POS="POST">2</SB>)<SP POS="POST">N/2-1</SP>], где *98X<SB POS="POST">1</SB>=[γ(L<SB POS="POST">2</SB>)/γ(L<SB POS="POST">1</SB>)]<SP POS="POST">N</SP>, γ(L) - безразмерная поправочная функция, учитывающая схему нагружения, геометрию детали и трещины N - показатель степени кинетической кривой циклической трещиностойкости, определяемый при испытании образцов из материала детали в режиме циклического нагружения. На втором этапе эксплуатируют деталь до достижения числа N<SB POS="POST">2</SB> циклов нагружения, измеряют фактическую глубину L<SB POS="POST">2ф</SB> трещины, а остаточный ресурс N<SB POS="POST">о.р.</SB> определяют по формуле N<SB POS="POST">о.р.</SB>=N<SB POS="POST">2</SB>(2/(N-2))<SP POS="POST">.</SP>(1/*98X<SB POS="POST">2</SB>)<SP POS="POST">.</SP>[(1-(L<SB POS="POST">2ф</SB>/L<SB POS="POST">п.д.</SB>)<SP POS="POST">N/2-1</SP>)/((L<SB POS="POST">2ф</SB>/L<SB POS="POST">1</SB>)<SP POS="POST">N/2-1</SP>-1)], где *98X<SB POS="POST">2</SB>=[γ(L<SB POS="POST">п.д</SB>)/γ(L<SB POS="POST">2ф.</SB>)]<SP POS="POST">N</SP>. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (191 (111 (51)4 С 01 N 3 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ глубины трещины на влетали.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4245623/25-28 (22) 27.02.87 (46) 30.06.89. Бюл. № 24 (71) Всесоюзный теплотехнический научно-исследовательский институт им. Ф.Э.Дзержинского (72) В.Г.Зеленский, Б.P.Áåéçåðìàí, Н.Н.Игнатюк и Е.А.Гринь (53) 620. 16(088.8) (56) РТМ. Рекомендации по оценке прочности крупногабаритных конструкций с применением характеристик механики разрушения. И., 1977. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО

РЕСУРСА РАБОТЫ ДЕТАЛИ (57) Изобретение относится к способам испь тания оборудования. Цель изобретения — повышение достоверности при неизвестной величине эксплуатационной нагрузки и минимальном количестве измерений глубины трещины на детали. Определяют остаточный ресурс в два этапа. Напервом этапе, зафиксировав число циклов N, изменения нагрузки и достигнутую к это-му моменту глубину 1, трещины, опреИзобретение относится к испытаниям оборудования, преимущественно энергетического, в частности к способам определения остаточного ресурса деталей с трещиноподобными дефектами в процессе эксплуатации в режиме циклического нагружения по результатам натурных измерений и параллельных испытаний образцов из материала детали на циклическую трещиностойкость.

2 деляют число циклов N у до достижения трещинной глубины 1, лежащей в пределах 1,<1 (1„„, где 1 „д — предельно допустимая глубина трещины, иэ соотношения

N> = N,((Z/(n 2) (1/z,) (1— — (1, /1,) 7, где z,=(((1<)/y(1,)j, 1(1) — безразмерная поправочная функция, у и-ывающая схему нагруженин, гаоме г(ц а детали и трещины: и — показат ель степени кине гической кривой циклической трещинос гойкостц, определяемый при испытании образцов из материала детали в режиме цикц(ческогo нагружения. На втором этапе эксплуатируют деталь до достижения числа N циклов нагружения, измеряют фактическую глубину 1 ттрреещщиинныы, а остаточный ресурс N р определяют по формуле N op Nz(2/(n-2)) (1(Х1) х п 1 .((1 (1 /1„,) )/(l. /

Ф

/1,) - — 1)7, где Х, = f )(1„„)/у 1 ф3 . 1 ил.

Цель изобретения — повышение достоверности оценки остаточного ресурса детали при не из вес тиос ти величины эксплуатационной нагрузки и минимальном количес тве измерений

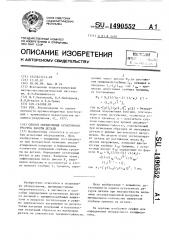

На чертеже изображен график для определения поправочного коэффициента.

1490552

30 2 К п (----)

5К

1

|де V

\ т

1 средняя скорость роста трещины от исходного значения до 1 „ размахи коэффициентов интенсивности напряжений при размерах трещины ° лежащих В 40 пределах 1 ñ1 4 1 и

1, соответственно;

t6K tËK, и> 2.

Ресурс работы детали N2 до очеред-45 ного контроля определяют йз формулы (1):

e„

S дК, dl

Г, |2К"

1, 50

Учитывая, что значения коэффициентов интенсивности напряжений в общем виде могут быть представлены зависимостью:

55 ак = о (1) П, | где b — характерные напряжения в детали;

Способ определения остаточного ресурса работы детали осуществляют в два этапа.

На первом этапе методами неразру5 шающего контроля определяют характерную глубину 1, трещины и фиксируют количество циклов N нагруже1 ния детали к моменту определения 1

На основе параллельных испытаний образцов из материала детали определяют показатель степени и кинетической кривой его циклической трещиностойкости. Задавшись значением глубины 1 трещины в пределах 1 <1 а

<1пд, где 1 „ д — предельно допустимая глубина трещины, вычисляют количество циклов N до достижения трещиной глубины 1

На втором этапе эксплуатируют де- 20 таль до достижения числа N2 циклов нагружения и измеряют фактическую глубину 12 трещины. Задавшись предельной глубиной 1,| трещины, определяют остаточный ресурс N как 25 предельно-допустимое число циклов до достижения трещиной 1„, .

Скорость V роста трещины на участке от 1, до 12 определяют по формуле

Париса (1) — безразмерная поправочная функция, учитывающая геометрию трещины, детали и схему нагружения, получаем: 2

7(11) N, 1 1 — — — — — (->) dl

y"(1)

Принимая у(1) = 1(1 ), что приводит к некоторому увеличению запаса прочности, получаем значение ресурса до очередного контроля:

2 1 1

N = N --- . — (1-(- ) j (2)

2 1п2 х 1

t 2

2 (i 2) где ж=(— — — ) у(1 „)

Определение предельного значения остаточного ресурса производится на основе измерения фактической глубины трещины 12, при достижении количества циклов N 2 из соотношения:

ы = — (— — --)" 1

Т и

2Ф

12Ф 2

2 1 1- 1„,д (3)

= N

2 п-2 Z 124 2

2 (---) 2 — 1

11

Определение Х1 и э 2 может проводиться как численно, так и по известным инженерным формулам.

Например, для труб с толщиной стенки t и внутренним радиусом R вм для диапазона 0,1 и t/Рвя<0,25 на чертеже приведены зависимости y(1) i

t х — — от 1/t. Предполагается, что

R ви трещины внутренние, причем дефекты типа технологических рисок моделуруются трещинами с отношением глубины дефекта 1 к полудлине а:1/а 41/10, а дефекты типа коррозионных язв трещинами с отношением 1/а = 2/3 °

Используя приведенные графики и зависимости для ж1и ж2 по формулам (2) и (3), определяется ресурс деталей.

Пример. При контроле котельной трубы после наработки N 1 200 циклов изменения нагрузки, обусловленных пусками и остановами котла, обнаружен дефект типа коррозионной язвы (1/а = 2/3) глубиной 1„=0,7 мм.

Приняв в качестве допустимой по ТУ глубину дефекта 1 2 = 0,1 t = 1,2 мм и n = 4, определяем редного контроля:

N = — (1 и

М f ресурс до оче1

1 — — ) 1

По графику у(1 ) = 1,630, 7 (1,)

1,605. Тогда

200 0 7

N =- — — (1 78 циклов, 1 630) 1,2

1, 605

1И .N

ОР х

11k

1, По графику (1 ) = 1,620, (1 и а )

1,835. Тогда

- А

1 0

4 0

78

N оР 1 8354

1,620

1 0

0,7 83 цикла

Формула и з о б р е т е н и я

При достижении N циклов обнаружено, что фактическая глубина 1 1,0 мм.

Определяем предельное значение остаточного ресурса, приняв в качестве предельно допустимой глубины (из условия достижения предела текучести материала в нетто-сечении) 1 „л

1/3 t = 4мм, Ч 1, „И где й, = -- (— -)

V 1

V — средняя скорость развития

1 трещины от исходного состояния до 1,;

Ч » — расчетно-экспериментальная скорость развития трещины от 1» до

25 l,, эксплуатируют деталь до достижения числа N циклов нагружения, измеряют фактическую глубину 1 л трещины, а остаточный ресурс N определяют по формуле

30

2 P n2 м (— f)1. — 1

1» й»

1, 490552 6 определяют остаточный ресурс N < как предельно допустимое число циклов до достижения трещиной предельно допус5 тимой глубины 1 о т л и ч а юп,л шийся тем, что, с целью повышения достоверности при неизвестности величины эксплуатационной нагрузки, измеряют число циклов N до достижения трещиной глубины 1,, определяют число циклов N до достижения трещи2 ной глубины 1, лежащей в пределах

1,< 1 <1 из соотношения:

2 1 h. =i

15 N N --- — (1-(- ) ) и-2 х

1

1 где ж =

Ч

Ч

Способ определения остаточного ресурса работы детали с трещиной в процессе эксплуатации, по которому параллельно с деталью циклически нагружают образцы из материала детали и определяют показатель п стспени кинетической кривой его циклической трещиностойкости, с учетом которого ч, 1

1Π— — (— — -) а »». л фактическая скорость развития трещины от 1, до 1, расчетно-экспериментальная скорость развития трещины от 1 до предельно допусти1 мой длины 1д„.

1490552,1 О,Я 0,3 0,4

СоставительН. Мезенцев

Редактор М. Товтин Техред М. Ходанич Корректор М.Шароши

Заказ 3746/49

Тираж 789

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. ужгород, ул. Гагарина, 101