Установка для гранулирования порошкообразных многокомпонентных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к технике получения многокомпонентных гранулированных материалов. Цель изобретения - уменьшение энергозатрат. Порошкообразный материал, поданный из смесителя дозатором, нагревается в трубопроводе до температуры, на 5-10°С ниже температуры плавления легкоплавкого компонента, и через отверстия разбрасывателя за счет центробежной силы подается в гранулятор в виде потоков газовзвеси. Через сопла решетки камеры ввода теплоносителя на них направляется воздух, нагретый в калорифере и обеспечивающий плавление легкоплавкого компонента. При столкновениях легкоплавкие компоненты присоединяют частицы других компонентов и образуют гранулы. Гранулы поступают в аппарат виброкипящего слоя, где происходит их упрочнение и охлаждение. Очистка теплоносителя и охлаждающего воздуха производится в циклонах и фильтрах. Вентилятором отработанный теплоноситель подается в смеситель, а охлаждающий воздух выбрасывается в атмосферу. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 01 3 2/16

8.1Л

%) .,iг", Е,6. й!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4317737/31-26 (22) 19.10.87 (46) 07.07,89. Бюл. М 25 (7l) Институт тепло- и массообмена им.А.В.Лыкова (72) П.С,Куц, А.Ф.Корнейчук, А.С.Эелепуга, П.С.Лапцевич и В.И.Рубежанский (53) 66.099,2(088.8) (56) Химическая промышленность. Экспресс-информация. Сер. Промышленность товаров бытовой химии. Вып.12.

М., 1985. (54) УСТАНОВКА ДЛН ГРАНУЛИРОВАНИЯ

ПОРОИКООБРА31ЫХ МНОГОКОМПОНЕНТНЫХ

МАТЕРИАЛОВ (57) Изобретение относится к технике получения многокомпонентных гранулированных материалов. Цель изобретения — уменьшение энергозатрат.

Порошкообраэный материал, поданный из смесителя дозатором, нагревается

Изобретение относится к технике гранулирования порошкообраэных многокомпонентных материалов, содержащих легкоплавкие компоненты, преимущественно отбеливателей на основе пербората натрия, и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности.

Цель изобретения — уменьшение энергозатрат.

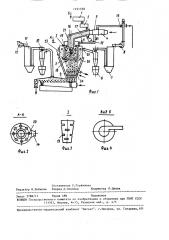

На фиг.l представлена схема установки, на фиг.2 — разрез А-А на

„„SU„„1491558 А1 в трубопроводе до температуры, на

5-10 С нике температуры плавления легкоплавкого компонента, и через отверстия разбрасывателя эа счет центробежной силы подается в гранулятор в виде потоков газовэвеси. Через сопла решетки камеры ввода теплоносителя на них направляется воздух, нагретый в калорифере и обеспечивающий плавление легкоплавкого компонента. При столкновениях легкоплавкие компоненты присоединяют частицы других компонентов и образуют гранулы. Гранулы поступают в аппарат вибс рокипящего слоя, где происходят их упрочнение и охлаждение. Очистка теплоносителя и охлаждающего воздуха производится в циклонах и фильтрах.

Вентилятором отработанный теплоноситель подается в смеситель, а охлаждающий воздух выбрасывается в атмосферу. I з.п. ф-лы, 4 ил. фиг.l; на фиг.3 — узел I на фиг.l; на фиг.4 — вид Б на фиг.l.

Установка содержит смеситель 1 порошкообразных компонентов, дозатор 2, гранулятор 3, калорифер 4, смеситель 5 нагретого воздуха и отработанного в грануляторе 3 теплоносителя, циклон 6 и фильтр 7 очистки отработанного в грануляторе 3 теплоносителя, вентилятор 8, аппарат 9 виброкипящего слоя, циклон IO u фильтр 11 очистки охлаждающего воздуха вентилятор 12, заслонки 13.= з 149

Гранулятор 3 снабжен камерой 14 ввода теплоносителя, решеткой 15,разбрасывателем 16, трубопроводом 17 для нагрева порошкообразного материала, присоединенным тангенциально к раэбрасывателю 16, который имеет разгрузочные отверстия 18 и 19 и входит в гранулятор соосно ему. Решетка 15 выполнена с соплами 20. Гранулятор

3, решетка 15, трубопровод 17 выполнены с рубашкой 21 охлаждения. Подача охлаждающего воздуха в рубашку 21 охлаждения производится вентилятором

22. Гранулятор 3 нижней частью — бункером 23 — подсоединен к аппарату виброкипящего слоя, который выполнен .с вводом 24 и выводом 25 отработанного в грануляторе 3 теплоносителя.

Коническая нижняя часть — бункер 23— выполнена с рубашкой 26 охлаждения.

Последняя соединена с калорифером 4, камера 14 ввода теплоносителя соединена со смесителем 5, который соединен с вентилятором 8.

Установка работает следующим образом.

Порошкообраэный материал иэ смесителя 1 через дозатор 2 подается в трубопровод 17 для нагрева ° Нагрев .порошкообразного материала осуществляется теплоносителем, поступающим в трубопровод 17 иэ смесителя 5,где происходит смешивание воздуха, нагретого в калорифере 4, и отработанно,го в грануляторе 3 теплоносителя„По трубопроводу 17 материал в виде газовзвеси поступает в раэбрасыватель 16, Трубопровод 17 подсоединен к разбрасывателк 16 тангенциально и поток газовэвеси в раэбрасывателе 16 движется по винтовой линии. В процессе движения газовзвеси по трубопроводу

17 и раз 3расывателю 16 происходит нагрев порошкообразного материала до о температуры на 5 С ниже температуры плавления легкоплавкого компонента, входящего в состав материала. При гранулировании отбеливателей на основе пербората натрия легкоплавким компонентом является перборат натрия.

Поток газовзвеси, движущийся в разбрасывателе 16 и испытывающий воздействие центробежной силы, через разгрузочные отверстия 19 и 18 поступает в гранулятор 3.

В камеру 14 из смесителя 5 поступает тсплоноситель. Через сопла 20 в решетке 15 теплонооитель направляет10

l5

55 ваются друг с другом. Легкоплавкие компоненты присоединяют к себе частицы других компонентов, образуя гранулы. Двоение газовзвеси и теплоносителя осуществляется за счет разрежения, создаваемого вентилятором

8. Отбработанный теплоноситель из бункера 23 через вывод 25 поступает в циклон 6 и фильтр 7, где проходит очистку от пыли и «ентилятором 8 направляется в смеснтель 5 и на вход

24 бункера 23. Граиулы поступают в аппарат внброкипящего слоя 9, где происходит их упрочнение и охлаждение. На пути от гранулятора 3 к решетке аппарата 9 виброкипящего слоя в. бункере 23 продолжается процесс образования гранул путем их присоединения к расплавленному легкоплавкому компоненту частиц других компонентов, а также происходит охлажо дение (на 2 С) полученных гранул в протнвотоке отработанным теплоносителем, подаваемым на вход 24. B аппарате 9 виброкипящего слоя гранулы уплотняются в результате воздействия на них колебаний и охлаждаются воздухом, продуваемым через решетку эа счет разрежения, создаваемого вентилятором 12. Пыль, которая образуется в результате трения гранул одна о другую в аппарате 9 виброкипящего ело, улавливается в циклоне

10 и фильтре 11. Очищенный воздух выбрасываетсй в атмосферу.. Гидравлическое сопротивление линий движения газовзвеси и теплоносителя регулируется с помощью заслонок 13. Пылевидная фракция, уловленная в циклонах 6 и 10 и фильтрах 7 и 11, возвращается в технологический цикл.

Стенки гранулятора 3, решетки 15,трубопровода 17 выполнены с охлаждени- ем. Температура их поддерживается на о

5 С ниже температуры плавления легкоплавкого компонента, входящего в состав материала. Охлаждение стенок производится воздухом, продуваемым через рубашку охлаждения вентилятором

22. Охлаждение стенок выполнено, с

1558 ся к предварительно нагретой газовзвеси, выходящей через разгрузочные отверстия 18 и 19 разбрасывателя 16.

В результате воздействия на частицы материала теплоносителя последние нагреваются до температуры плавления легкоплавкого компонента и при движении в турбулентном потоке сталки1491558

35 о

55 целью исключить налипание на них материала.

Назначение трубопровода 17 и разбрасывателя 16 — обеспечение предварительного нагрева порошкообразного материала. Предварительный нагрев материала позволяет провести процесс грануляции в оптимальное время нахождения частиц в грануляторе 3 (минимальное и достаточное для образования гранул). Подготовка к грануляции обеспечивает изменение гранулометрического состава материала в сторону увеличения размера частиц, проведение процесса грануляции с минимальными (не более 0,10Õ) потерями активного кислорода и, кроме того, является операцией, обеспечивающей проведение процесса грануляции с минимальным контактом гранул с внутренней поверхностью гранулятора 3.

Назначение отверстий 19, разнесенных по высоте раэбрасывателя 16 и смещенных одно относительно другого, и расположение разбрасывателя 16 соосно в грануляторе 3 — подать газовэвесь по всему объему гранулятора и максимально использовать его объем для нроведения гранулирования.

Назначение рубашки 21 охлаждения на трубопроводе 17, разбрасывателе

16 — поддерживать температуру их стенок ниже температуры плавления легкоплавкого компонента путем продувки охлаждающего воздуха через рубашку

I и тем самым исключить налипание на,1реваемого материала при контакте со стенками.

Назначение камеры 14 ввода теплоносителя с установленной в ней решеткой 15 с соплами 20 — распределить равномерно по сечению гранулятора 3 теплоноситель, направить его непосредственно на потоки гаэовэвеси, поступающие из раэбрасывателя 16, и эа счет этого обеспечить нагрев частиц материала с эффективным использованием теплоносителя, обеспечить турбулизацию частиц в грануляторе 3.

Ввод теплоносителя в гранулятор 3 обеспечивает нагрев материала и плавление легкоплавкого компонента в резуЛьтате кратковременного воздействия на частицы струй теплоносителя с температурой, превышающей температуру плавления легкоплавкого компонента, а также ваэцействия на частицы теплоносителя с температурой,равной темперачуре плавления легкоплавкого компонента, которая устанавливается в грануляторе 3. Многочисленные столкновения нагретых частиц компонентов с расплавленными и оплавленными частицами легкоплавкого компонента, происходящие в результате турбулиэации потоков газовзвеси струями теплоносителя, приводят к интенсивному образованию гранул.Оптимальное время проведения грануляции, охлаждение решетки 15 и стенок гранулятора 3 практически исключают налипание на них гранулируемого материала.

Гранулнрованный отбеливатель на основе пербората натрия, полученный на предлагаемой установке, имеет следующие характеристики: размер .-ранул 0,2-2,5 мм, плотность гранулированного отбеливателя 730 кг/м

Ъ

Потери активного кислорода в процессе гранулирования не более 0,107.

Использование изобретения позволит существенно (не менее чем в 1,5 раза) уменьшить знергозатраты на производство гранулированного материала .

Фо р мул а изобретения

1. Установка для гранулирования порошкообраэных многокомпонентных материалов, содержащих легкоплавкие компоненты, преимущественно отбеливателей на основе пербората натрия, включающая последовательно соединенные смеситель горошкообраэных компонентов, дозатор, гранулятор, аппарат виброкипящего слоя, средства для нагрева, подачи и очистки теплоносителя, отличающаяся тем, что, с целью уменьшения энергозатрат, установка снабжена раэбрасывателем, установленным в верхней части гранулятора соосно с ним, трубопроводом для нагрева материала, присоединенным тангенциально к разбрасывателю, и камерой ввода теплоносителя, расположенной над гранулятором, при этом установка содержит смеситель нагретого и отработанного теплоносителя, 2. Установка по п.l, о т л и— ч а ю щ а я с я тем, что гранулятор в нижней. части снабжен рубашкой ох-. лаждения.

1491558

Á 1 фиг.1 дид Б

ФигЗ

Фиг. 1

Составитель P.Горяинова

Редактор Н,Бобкова Техред Л.Олийнык Ко ррек то р О. Ципле

Заказ 3788/11 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". r.Óæãoðoä, ул. Гагарина,101