Система автоматического управления одностадийным циклом мокрого измельчения

Иллюстрации

Показать всеРеферат

Изобретение относится к области автоматического управления технологическими процессами мокрого измельчения в шаровой мельнице, может найти применение на обогатительных фабриках цветной и черной металлургии и позволяет повысить качество управления. Система содержит датчик 1 и задатчик 2 расхода руды, регулятор 3 расхода руды, блок 4 управления тиристорным преобразователем двигателя 6 питателя 7, датчики 10, 11 и 12 расхода воды, исполнительные механизмы 13,14,15, регулятор 19 соотношения руда-вода, регуляторы 20 и 21 расхода воды, регулятор 22 коррекции, вычислительный блок 25, датчик 26 выхода скрапа, датчик 27 плотности пульпы, инвертор 28, логические блоки И 29,30,31, пороговые элементы 32-36, блоки 40,41 сложения, ключи 42,43,44, блоки 45-48 сравнения. Регулятор коррекции содержит ключи, блок вычитания, блок сложения, блок памяти, логический блок ИЛИ, таймер, блок сравнения, пороговый элемент и логический блок И. 1 з.п. ф-лы, 3 ил.

СООЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (19) SU (ill (gg) 4 В 02 С 25/00

ВСЕСОЮЗНАЯ

ПАТЕЧТйЭ 1 Йв41ЧЕСКАЯ

,,БРИО 1 Е. А

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П НТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4253453/31-33 (22) 01.06.87 (46) 07.07.89. Бюл. № 25 (71) Криворожский горнорудный институт и Криворожский Вкный горно-обогатительный комбинат им, ХХЧ съезда

КПСС (72) Е.К. Бабец, В.П. Хорольский, С.В. Бабец, Л.P. Тисменецкий, Я.M. Свердель и Я.В. Гитин (53) 621.926(088.8) (56) Авторское свидетельство СССР

¹ 1285669, кл. В 02 С 25/00, 1985, Авторское свидетельство СССР № 1414461, кл. В 02 С 25/00, 1987. (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОДНОСТАДИЙНЬМ ЦИКЛОМ МОКРОГО

ИЗМЕЛЬЧЕ Н ИЯ (57) Изобретение относится к области автоматического управления технологическими процессами мокрого измельчения в шаровой мельнице, может найти применение на обогатительных фаб2 риках цветной и черной металлургии и позволяет повысить качество управления. Система содержит датчик 1 и задатчик 2 расхода руды, регулятор 3 расхода руды, блок 4 управления тиристорным преобразователем двигателя 6„питателя 7, датчики 10, 11 и 12 расхода воды, исполнительные механизмы 13» 15, регулятор 19 соотношения руда — вода, регуляторы

20 и 21 расхода воды, регулятор 22 коррекции, вычислительный блок 25 ° датчик 26 выхода скрапа, датчик 27 плотности пульпы, инвертор 28, логические блоки И 29, 30, 31, пороговые элементы 32-36, блоки 40, 41 сложения, ключи 42, 43, 44, блоки 45-48 сравнения. Регулятор коррекции содержит ключи, блок вычитания, блок сложения, блок памяти, логический блок ИЛИ, таймер, блок сравнения, пороговый элемент и логический блок

И. 1 э.п.A-лы, 3 ил.

14915 79

Изобретение относится к области автоматического управления технологическими процессами обогащения, к системам автоматического управления процессом мокрого измельчения в шаровой мельнице с цвнтральной разгрузкой, работающей в замкнутом цикле со спиральным классификатором, и может быть использовано на обога- тительных фабриках цветной и черной металлургии, имеющих аналогичные циклы переработки исходного сырья.

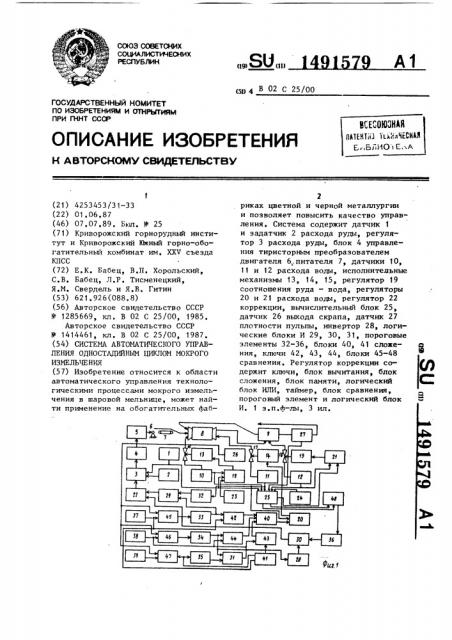

Цель изобретения — повышение качества управления, На .фиг. 1 изображена блок-схема системы автоматического управления одностадийным циклом мокрого измельчения; на фиг, 2 — блок-схема регулятора коррекции расхода руды; на фиг. 3 — блок-схема вычислительного блока.

Блок-схема системы автоматического управления одностадийньм циклом мокрого измельчения (фиг. 1) включает датчик 1 и эадатчик 2 расхода руды, регулятор 3 расхода руды, блок

4 управления тиристорным преобразователем 5 двигателя 6 конвейера-питателя 7, по которому исходная руда подается. в мельницу 8, работающую в замкнутом цикле с классификатором 9. На фиг. 1 также изображены датчики 10-12 расхода воды, исполнительные механизмы 13-15 регулиру i ющих органов 16-18, регулятор 19 соотношения руда-вода, регуляторы 20 и 21 расхода воды, регулятор 22 коррекции, задатчик 23 соотношения, эадатчик 24 плотности пульпы, вычислительный блок 25, датчик 26 выхода скрала, датчик 27 плотности пульпы, инвертор 28, логические блоки И 29-31, пороговые элементы 32-36, задатчики 37-39 опорных сигналов, блоки 40 и 41 сложения, ключи 42-44, блоки 45-48 сравнения.

Блок-схема регулятора 22 коррекции (фиг. 2) содержит ключи 49-52, блок 53 вычитания, блок 54 сложения блок 55 памяти, эадатчики 56 и 57 опорных сигналов, логический блок

ИЛИ 58, таймер 59, блок 60 сравнения, .пороговый элемент 61, логический блок И 62.

Блок-схема вычислительного блока

25 (фиг. 3) содержит апериодические ,звенья 63-66, блоки 67-70 сложения, задатчик 71 опорного сигнала, блоки

72-75 вычитания блоки 76-79 умножения, блоки 80-83 деления °

В качестве датчика 1 расхода руды используются электромеханические весы. В качестве датчика расхода воды используются дифференциальные манометры. В качестве датчика плотности пульпы используется радиоиэотопный плотномер, В качестве датчика выхода скрапа используется электромеханический счетчик выхода скрала.

Управление одностадийньм циклом мокрого измельчения осуществляют, воздействуя на расходы руды, основной и дополнительной воды в мельницу и расход воды в классификатор следующим образом.

Оптимальное заполнение и плотность пульпы в зоне помола поддерживают путем стабилизации заданного для среднего по измельченности и с ° крупности типа руды значения контуром стабилизации. При нормальном режиме работы с выхода регулятора 22 коррекции сигнала на регулятор 3 нет, регулятор 3 отрабатывает случайно

30 возникшие раесогласования между заданньм от эадатчика 2 и текущим от датчика 1 расходом руды. Одновременно с этим осуществляется стабилиза.ция соотношения- руда-вода путем сравнения в регуляторе 19 соотношения текущего отношения расхода руды от датчика 1 к расходу основной воды в мельницу от датчика 10 расхода воды и заданного соотношения от эа40 датчика 23. Регулятор 19 через исполнительный механизм 13 управляет задвижкой 16, приводя текущий расход W основной воды в мельницу к заданному соотношению. Выходной про45 дукт цикла стабилизируют путем регулирования плотности пульпы в сливе классификатора 9, поддерживая заданную задатчиком 24 плотность р 4 пульпы, изменяя исполнительньм механизмом 15 и задвижкой 18 расход воды

М в слив классификатора 9, причем уйравление исполнительным механизмом осуществляет регулятор 21, оптимальным образом отрабатывая рассогласование между заданными расходом воды

W в слив классификатора, получаеяим на выходе вычислительного блока 25, и текущим расходом W от датчика 12 расхода воды.

Заданный деляется в

5 1491579 расход воды % опре- 25 по в ыч ис ли тельном блоке нню: следующему выраже э А.() Lp(t) Р ()Jq(,) эад (ъаА ( (с )+ (е ) +W(t <) (1) )(р *() — 1) p(t

pp p (t) и p>аД(2

W2(t С%) wç (t

Величина сдвиг числяемых парамет из ров текущая и заданная плотности пульпы в .сливе классификатора в момент времени, в который определяется управляющее воздействие на из 20 менение расхода воды M в слив классификатора; измеренное зна25 чение расхода руды в мельницу в момент времени (t — с,), где С, запаздывание по каналу 0 — расход основной воды в мельницу в момент времени (t - с ), 35 где c > — запаздывание по каналу И, р расход воды в слив класси- 40 фикатора в момент времени (t — с ), где запаздывание по каналу 45 расход дополнительной воды через раэт"и грузочную гор- 50 ловину внутрь мельницы в момент времени (t — э), где э — запаздывание по каналу И - P меренных и вынаходятся в соотношении о, 3 v Г, ) с и зависят от конструктивных особенностей и типа установленного оборудования, определяются в процессе первоначаль ной настройки и наладки системы и могут уточняться в процессе работы, адаптируясь к изменению динамики объекта регулирования.

При этом управляющее воздействие от регулятора 21 формируется пропорционально величине (t) — W, (t), . (2) эаД эа* в которой за счет того, что W определяется по выражению (1), автоматически учитываются изменяющиеся статические коэффициенты передачи по каналам возмущения: W, — P °

W, — + $, Q - p, и изменяющийся тип руды за счет оценки и расчета удельного веса твердой фазы в сливе классификатора по параметрам процесса и подстановке его в выражение (1) °

Весовое количество крупной фракции неизмельченной руды, т.е. выхода скрала S из мельницы зависит от свойств руды, режима измельчения, состояния оборудования и измеряется датчиком 26 выхода скрала, в качестве которого может быть использован, например, электромеханический счетчик выхода скрапа.

Существуют нормальные пределы изменения параметра выхода скрапа от S "" до S " . Внутри этого диапазона этот параметр подвержен случайным возмущениям и какой-либо коррекции на управляющие вовпействия вводить не нужно.

При изменении величины выхода

Ъ6А скрапа от S„ до максимально допустимого значения S „"" необходимо иэ менять плотность внутримельничной загрузки в зоне разгрузки в сторону ее уменьшения для более интенсив-ного осаждения крупных классов и недопущений их черезмерного выхода

1491579 через разгрузочную горловину. Предел изменения этой плотности ограничен величиной максимапьно допустимого Разжижения пульпы, равного плот- 5 ности пульпы в сливе классификатора о, Максимально допустимое разжижение пульпы соответствует максимальному значению отношения Т расхода руды Q к сумме расхода основной W, и дополнительной W воды в мельницу, т е T () (3)

Ч<(е - ) +W, (е) <5

При уменьшении величины выхода скрапа меньше минимального значения S c S "" необходимо уменьшить к расход дополнительной воды W в разгрузку мельницы..Минимально допустимое разжижение пульпы в зоне разгрузки соответствует максимальному соотношению Q/W, + W при условии, что W = О, т.е. отношение руда-вода в мельницу.

20 макс (Т

WI (4) Величина Т определяется в вым«н, числительном блоке 25, а величина

T M " задается задатчиком 23.

Ест.и никаким изменением расхода дополнительной воды W не удается компенсировать изменение типа руды, т.е. ввести величину $„ в допустимый диапазон, где

35 нормальных ситуаций (5) ° vo .коррек необходимо осуществить коррекцию 40 заданного расхода руды в мельницу, причем при S „(S " и W = 0 необходимо увеличить задание на расход макс О

Рудыф а при S„ > S I, и +

° + з 45 м««

= Т необходимо уменьшить задание на расход руды.

Если после введения указанных корРекций объект приводится в область нормальной работы, определяемой вы- 50 ражением (5), то осуществляется стабилизация Q, W<, W и р на новых скорректированных значениях до прихода следующих возмущений, Если указанные коррекции не приведут, через 55 время переходного режима к области ция повторяется по величине и знаку в том же направлении.

Описанная логика управления осуществляется регулятором 22 коррекции расхода руды и регулятором 20 расхода дополнительной воды. Указанный контур коррекции работает следующим образом, На вторые входы блоков 45-47 сравнения подаются сигналы от задатчиков 37-39, а на первые входы — сигнал от датчика 26 весового расхода крупной фракции S, причем задатчики 37-39 задают соответственно величины S"", S "

ma A, к

На выходе пороговых элементов

32-36 формируется сигнал логической

"1", если на его вход поступает сигнал больше или равный нулю. В блоках 45-48 сравнения определяются разности сигналов (Б„""" — Б„), — Т) соответственно.

При S „" - Sк Ъ О на выходе блом«« ка 33 появляется сигнал логической

"1", который поступает на. блок И 29 и ключ 42, открывая его и разрешая ми« прохождение величины S „- с выхода эадатчика 37 на блок 40 сложения и далее на регулятор 20 расхода воды, который через блоки 14 и 17 уменьшают расход воды W в разгрузку мельницы 8.

При уменьшении расхода воды W до минимального уровня срабатывает пороговый элемент 32, т.е. при W

= О, и на его выходе формируется сигнал логической "1", поступающий на второй вход блока И 29. Если на обоих входах блока И 29 находятся сигналы логической "1", на его вьг ходе также формируется сигнал логической "1", поступающий на вход регулятора коррекции задания 22, который ступенчато, на величину 6<1, увеличивает величину задания, от эадатчика расхода руды 2. Все остальные контуры стабилизации работают как и прежде. Блок И 29 введен для предотвращения ложных срабатываний контура коррекции при кратковременном изменении типа перерабатываемой

РУДыо

При Я к ) Б величина Я макс макс к <<

- S к < О, на выходе порогового элемента 34 формируется сигнал логичес t 491579

1. Система автоматического управ ления одностадийным циклом мокрого измельчения, включающая датчик и эадатчик расхода руды, соединенные с входами регулятора расхода руди, I I t I кого О, поступающий на блок И 31, ключ 44 и инвертор 49, на выходе которого формируется сигнал логической

"1".

При максимальном разжижении, когМИ11 да T > Т, текущая величина на выходе блока 48 T"" — Т 0 и на выходе порогового элемента 36 формируется сигнал логической "1", поступающий на второй вход блока И 30.

Если на обоих входах блока 30 присутствуют сигналы логическои то с его выхода сигнал логической

11 !!

1 поступает на второй вход р е гулятора 22 коррекции э адания н а ступе нчатое уменьшение э адания о т э адатчика 2 расхода воды на величин у, равную Ь Я.

При выполнении условия (5) на выходах блоков сравнения будут сигналы больше нуля, следовательно, на выходе пороговых элементов 34 и 35 будут сигналы логической 1, поступающие на блок И 3 1, логическая единица на выходе которого открывает ключ 43, пропуская на второй вход блока 40 сложения сигнал от блока 41 сложения, равный (S „ + ъаА

+ S — S),,поступающий на увеличение расхода дополнительной воды

И, через регулятор 20.

Регулятор 22 коррекции расхода руды работает следующим образом.

На первый и второй входы регулято35 ра 22, совмещенные соответственно с первыми входами ключей 50 и 49, поступают управляющие сигналы от блоков логического умножения И 30

40 и 29 соответственно. На вторые входы ключей 49 и 50 от задатчика 56 опорного сигнала поступает величина

Д Q изменения задания, равная, например, 5 или 10Х от Q. Выходные сигналы ключей 9 и 50 поступают на блок 53 вычитания. Таким образом, в зависимости от того какой ключ будет открыт, на выходе блока 53 вычитания будет сформирован сигнал

50 равный по модулю g Q, и со знаком, определяемым направлением корреляции. Данный сигнал поступает на блок 54 сложения, на второй вход которого через ключ 52 поступает сигнал от блока 55 памяти.

Через блок ИЛИ 58 запускается таймер 59 и открывается ключ 51.

Выходной сигнал таймера 59, пропорцнональный времени t "" 5 от начала коррекции, поступает на положительный вход блока 60 сравнения, на отрицательный вход которого от задатчика поступает опорный сигнал.

Через время переходного процесса на выходе порогового элемента 61 появляется сигнал логической "1".

Если ситуация не изменилась, т.е. необходимо повторение коррекции, на выходе блока ИЛИ 58 будет также ,сигнал логической 1111, который через блок И 62 осуществляет сброс таймера 59 и его новый запуск и кратковременное открытие ключа 52, который пропускает на блок 54 сложения сигнал, записанный в ячейке памяти блока 55. Вычислительный блок 25 предназначен для вычисления значений M (t)

T" "(t) по выражениям (1) и (3) соответственно. Апериодические звенья

63-66 предназначены для ввода в вычисления соответствующих запаздываЛ л Л /Ъ

НИИ (1 (1 1 } И Ь1 1 С KOTOPbIMH должны поступать величины Я

11

H Hqq

Задатчик 71 опорного сигнала задает величину "1", равную плотности воды.

Таким образом, во всех режимах осуществляется максимизация производительности цикла по вновь образо" ванному готовому продукту при минимизации дисперсии колебаний плотности и недопущения возникновения аварийных ситуаций.

Все сигналы коррекции поступают с коэффициентами, которые определяются опытным путем и учитывают процент долевого участия контролируемых параметров в формировании управляющих воздействий.

Использование данной системы позволит добиться прироста производительности по вновь образованному готовому продукту на 2,5-3Х при одновременном снижении дисперсии колебаний крупности на 307.

Формула изобретения

1491579

12 выход которого соединен с блоком управления тиристорного преобразователя двигателя конвейера-питателя, датчики расхода основной и дополнительной воды в мельницу и датчик расхода воды в классификатор, три исполнительных механизма регулиру ющих органов, регулятор соотношения руда - вода в мельницу, регуляторы расхода дополнительной воды в мельницу и в классификатор, регулятор коррекции расхода руди, задатчик соотношения руда — вода, эадатЧик плотности пульпы, вычислитель- 15 ньй блок, датчик выхода скрапа,, цатчик плотности пульпы, инвертор, три логических блока И, пять порого вых элементов, три задатчика опорных сигналов, первый блок сложения, 2р два ключа и четыре блока сравнения, причем датчик выхода скрапа соединен с первыми входами первого, второго и третьего блоков сравнения, датчик расхода основной воды в мель- 25 ницу соединен с первым входом регулятора соотношения руда - вода и первым входом вычислительного блока, первый выход которого соединен с первым входом регулятора расхода воды в классификатор, второй вход которого и второй вход вычислительного блока соединены с датчиком расхода воды в классификатор, датчик расхода дополнителвной воды в мель35 ницу соединен с третьим входом вычислительного блока, первым входом регулятора расхода дополнительной воды в мельницу и входом первого порогового элемента, выход которого -4 соединен с первым входом первого блока И, второй вход которого и первый вход первого ключа соединены с выходом второго порогового элемента ВхОд KQTopoI o соединен с Выхо 45 дом первого блока сравнения, второй вход которого соединен с первым задатчиком опорного сигнала, выход инвертора соединен с,первым входом второго блока И, выход которого соединен с первым входом регулятора коррекции расхода руды, второй вход которого соединен с выходом первого блока И, второй задатчик опорного сигнала соединен с вторым входом второго блока сравнения, вьгход котороГО соединен с входом третьего порогового элемента, выход ( которого соединен с первым входом третьего блока И и входом инвертора, третий задатчик опорного сигнала соединен с вторым входом третьего блока сравнения, выход которого соединен с входом четвертого порогового элемента, выход которого соединен с вторым входом третьего блока И, выход первого ключа соединен с первым входом первого блока сложения, второй вход которого соединен с выходом второго ключа, второй выход вычислительного блока соединен с первым входом четвертого блока сравнения, выход которого соединен с входом пятого порогового элемента, выход которого соединен с вторым входом второго блока И, выход первого блока сложения соединен с вторым входом регулятора расхода дополнительной.воды в мельницу, выход которого соединен с первым исполнительным механизмом регулирующего органа, датчик расхода руды соединен с четвертым входом вычислительного блока и с вторым входом регулятора соотношения руда — вода, третий вход которого соединен с задатчиком соотношения, а выход регулятора соотношения руда — вода соединен с вторым исполнительным механизмом регулирующего органа, датчик плотности пульпы соединен с пятым входом вцчислительного блока, шестой вход которого соединен с задатчнком плотности пульпы, отличающаяся тем, что, с целью повышения качества управления, она снабжена третьим ключом и вторым блоком сложения, причем выход второго блока сложения соединен с первым входом второго ключа, второй вход которого соединен с выходом третьего блока И, первый задатчик опорного сигнала соединен с вторым входом первого ключа и первым входом второго блока сложения, второй вход которого соединен с выходом третьего блока сравнения, второй задатчик опорного сигнала соединен с первым входом третьего ключа, второй вход которого соединен с выходом третьего порогового элемента, а выход третьего ключа соединен с третьим входом первого блока сложения, третий выход вычислительного блока соединен с вторым входом четвертого блока сравнения, выход регулятора расхода воды в классификатор соединен с

1491579

l4 третьим исполнительным механизмом регулирующего органа.

2. Система по п. 1, о т л и ч аю щ а я с я тем, что регулятор коррекции расхода руды содержит четыре ключа, блок вычитания, блок сложения, блок памяти, два задатчика опорных сигналов, логический блок ИЛИ, таймер, блок сравнения, пороговый элемент и логический блок

И, причем входы первого и второго ключей являются входами регулятора коррекции расхода руды, выходы первого и второго ключей соединены с соответствующими входами блока вьг читания, выход которого соединен с первым входом блока сложения, выход которого соединен с первым входом третьего ключа, второй вход которого, первый вход таймера и первый вход блока И соединены с выходом блока ИЛИ, входы которого соединены с первыми входами первого и второго ключей, вторые входы кото

5 рых соединены с первым задатчиком опорного аигнала, выход третьего ключа соединен с входом блока памяти, выход которого является выходом регулятора коррекции расхода руды

10 и соединен с первым входом четвертого ключа, выход которого соединен с вторым входом блока сложения, второй задатчик опорного сигнала соеди» нен с первым входом блока сравнения, 15 выход которого соединен с входом порогового элемента, выход которого соединен с вторым входом блока Н, выход которого соединен с вторым входом таймера и вторым входом чет20 вертого ключа а выход таймера подФ ключен к второму входу блока сравнения.