Способ образования покрытия на деталях

Иллюстрации

Показать всеРеферат

Изобретение касается нанесения покрытий на деталях цилиндрической формы, может быть использовано для изготовления или восстановления деталей методом нанесения покрытия на их поверхность и позволяет повысить качество покрытия. Заготовка деформируется в ленту, а затем калибруется по толщине бойками, колеблющимися с ультразвуковой частотой. Одновременно с калибровкой ленты ее пластически изгибают в радиальном направлении в промежуточную спираль с радиусом R = (0,7...0,95)R, где R - радиус покрываемой детали. Промежуточную спираль растягивают с усилием, обеспечивающим в ленте напряжения, не превышающие предела упругости металла, навивают на деталь и закрепляют на ней концевые участки ленты. 3 ил.

СОЮЗ СОВЕТСКИХ

СО(.1ИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (S1) 4 В 21 F 17/00

8; f<0838A8

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 43329 75/25-12 (22) 23. 11. 87 (46) 07.07.89. Бюл. У 25 (72) Г.В.Сятковский (53) 621 . 778. 28 (088. 8) (56) Авторское свидетельство СССР

М .1 118464, кл. В 21 F 17/00, 1984. (54) СПОСОБ ОБРАЗОВАНИЯ ПОКРЫТИЯ

HA ДЕТАЛЯХ (57) Изобретение касается нанесения покрытий на деталях цилиндрической формы, может быть использовано для изготовления или восстановления деталей методом нанесения покрытия на

Изобретение относится к изготовлению или восстановлению изделий методом нанесения покрытия на поверхность деталей и может найти применение в машиностроительной промышпенности °

Цель изобретения — повышение качества покрытия за счет обеспечения более плотного соединения ленты с деталью и снижения разнотолщинности ленты.

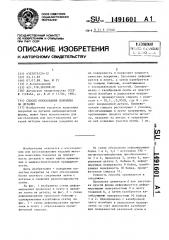

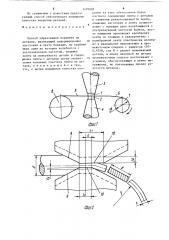

На фиг. 1 изображена схема дефор мирования проволоки в ленту и навивки ленты на деталь; на фиг. 2 — схема деформирования проволоки бойками с одновременным изгибанием ленты; на фиг. 3 — схема деформирования проволоки в ленту с образованием промежуточной спирали. их поверхность и позволяет повысить качество покрытия. Заготовка деформируется в ленту, а затем калибруется по толщине бойками, колеблюц(имися с ультразвуковой частотой. Одновременно с калибровкой ленты ее пластически иэгибают в радиальном направлении в промежуточную спираль с радиусом r = (0,7...0,95)R, где R — радиус покрываемой детали. Промежуточную спираль растягивают с усилием, обеспечивающим в ленте напряжения, не превышающие предела упругости металла, навивают на деталь и закрепляют на ней концевые участки ленты. 3 ил.

На схеме обозначены деформирующие бойки 1 и 2, 3,4 — источники УЗК магнитнострикционные преобразователи 3 и 4, проволока 5, лента 6, покрываемая деталь 7, бобина 8, деформирующая поверхность 9 бойка, калибрующая поверхность 10 бойка, промежуточная спираль 11.

Сущность способа заключается в следующем.

Проволока диаметром d или заготовка другой формы деформируется деформирующими поверхностями 9 в ленту толщиной h, а затем калибруется калибрующими поверхностями 10 бойков

1 и 2. Одновременно с калибровкой ленту иэгибают в радиальном направлении за счет выполнения калибрующих поверхностей различной длины и

1491601 сме««« ния асей бойков н направлении, перпендикулярном оси покрываемой детали, «а величину а, равную половине р««..> ности длин 1.,«и 1. калибрующих поверхностей 10. После изгибания лента спирализуется в свободном состоянии. Радиус полученной промежуточной спирали должен составлять 0,7-0,95 радиуса покрываемой детали. Затем ленту растягивают и нанивают на вращающуюся деталь. При растяжении промежуточная спираль должна деформироваться только в упругой области деформации. Поэтому, когда к ленте при- 15 лагают растягивающее усилие, ана принимает форму дуги с радиусом p . Концы ленты закрепляют на детали.

Покрытие детали может быть образовано и беэ формирования прамежуточ- «О най спирали. Для этого непосредственно после деформирования и калибровки ленты с одноьременным изгибанием ее навивают на вращающуюся деталь.

Так как оправка находится на расстоянии ат бойков, ленту растягивают на этом участке, создавая предварительное натяжение н пределах упругой деформации.

Пример 1. Производи «ась деформирование молибденовой проволоки марки МС- 1Г Р О, 97 мм в ленту сечением 0,42 х 1,25 мм устройством ультразвукового плющения, содержа«цим для соосНо размещенных бойка, соединенньгх с магн««тострикцианными преобразователями УЗК, па следующим режимам: частотный диапазон УЗК бойков

18 кГц; суммарная амплитуда УЗК байков 30 мкм; скорость протяжки проволоки 0,2 м/с. Специальная конструкция бойков (фиг. 2) поз«за««яла одновременна с калибровкой производить изгибание ленты. После ка «ибранки лента име «а толщину 0,42 0,006 мм, Внутренний радиус изгиба составлял

38 мм. Без предварительной с«н«рализации лента навивалась с шагом

1,25 мм на вращающуюся деталь, установленную в патроне такарна — винторезного станка, Усилие растяжения изогнутой ленты составляло 5-8 Н.

Концы ленты крепились к детали кан— тактнай точечной сваркой.

В результате получали покрытие на

55 детали, внешний диаметр которой после покрытия составлял 45- 0,008 мм, шероховатость наружной поверхности сс«ставляла 9-10 кл. МикроструYTgpH«IA анализ и измерение микратвердасти па сечению JIpHT«t показали высокую равн мерность деформации и практически полное отсутствие дефектов сплошности металла — микротрещин и расслоений.Так, микротвердость центральной зоны составляла 2,2-2,25 ГПа, а периферийных слоев 2,4-2,5 ГПа. После ныдержки детали с покрытием при комнатной температуре в течение 3,5 мес, релаксации внутренних напряжений, а следовательно, и изменений геометрических размеров покрытия не происходило. Это свидетельствует о низком уровне внутренних напряжений н металле, что дополнительно подтверждается рентгена-структурным анализам.

Пример 2. С помощью устройства, описанного н примере 1, и по тем же режимам производились деформирование молибденовой проволоки н ленту сечением 0,42 х 1,25 мм и калибровка с одновременным изгибанием ленты, но с предварительной спира— лизацией и формированием промежуточной спирали. Затем лента навивалась на вращающуюся деталь с шагом 1,25 мм.

Усилие растяжения ленты составляло

5 — 8 H.

Полученное покрытие имело такие же геометрические размеры, микротвердость, микроструктуру, как и покрытие, образованное по примеру 1

Из приведенных примеров нидно, что покрытие детали, образованное предложенным способом, характеризуется высоким качеством: отсутствием дефектов сплашности металла, высокой твердостью .« низкой шероховатостью рабочей поверхности, высокой точностью геометрических размеров, низ— ким уровнем и равномерным распреде— лением внутренних напряжений, пранильной геоме рической формой поперечного сечения ленты в покрытии.

Повышение качества покрытия происходит за счет предварительного изгибания ленты в радиальном направлении одновременно с ее калибровкой по толщине. В процессе навивки ленточной спирали на деталь усилие натяжения может быть незначительным, досгаточным только для упругога изгибания (распрямления) витков спирали, так как пластическое деформиро««а««ие н процессе навивки ленты отсутст««ус т.

1491601

По сравнению с известным предлагаемый способ обеспечивает повышение качества покрытия деталей.

5 формула изобретения

Способ образования покрытия на деталях, включающий деформирование 10 заготовки в ленту бойками, по крайней мере один из которых колеблется с ультразвуковой частотой, навивку ленты на поверхность детали и соеди,нение ленты с деталью путем закреп- 15 ления концевых участков ленты на детали, отличающийся тем, что, с целью повышения качества покрытия за счет обеспечения более плотного соединения ленты с деталью и снижения разнотолщинности ленты, плющение заготовки в ленту осуществляют с помощью двух колеблющихся с ультразвуковой частотой бойков, после плющения производят калибровку ленты по толщине и одновременно с калибровкой ленту пластически изгибают в радиальном направлении в промежуточную спираль с радиусом (О70,95)R, где R — радиус покрываемой детали, а перед навивкой на деталь промежуточную спираль растягивают с усилием, обеспечивающим в ленте напряжение, не превышающее предел упругости металла.

1491601

Составитель В. Бужинский

Редактор Л. Гратилло Техред А.Кравчук Корректор О. Кравцова

Заказ 3793/13 Тираж 572 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101