Способ изготовления спеченных многослойных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии ,в частности, к способу изготовления спеченных многослойных изделий, преимущественно деталей тепловых труб. Целью изобретения является повышение качества и термодинамической эффективности при сохранении градиента пористости фитиля трубы по толщине 0,4-0,8. Последовательно прессуют и спекают слой порошка, причем прессование слоев осуществляют при давлении 200-10 МПа с уменьшением давления прессования каждого последующего слоя не менее чем на 10 МПа, спекание слоев осуществляют в вакууме при увеличении температуры спекания каждого последующего слоя на 20-40 К. Способ обеспечивает получение труб высокого качества при отсутствии трещин на границе слоев с повышенной термодинамической эффективностью (с пониженным термическим сопротивлением). 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 4 В 22 1 3/10 7/02

В ;ЕСОЮЗНАЯ

ОА;ДТ:т3 Т(АН;>ЧЕСИЦ

Е Б,:;:1Î ЕпА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flPH ГННТ СССР (21) 41408Ь7/31-02 (22) 29.10.8Ь (46) 07.07.89. Бюл. Р 25 (71) Уральский государственный университет им. А.М.Горького (72) В.M.Кисеев, А.А.Беляев, A.Þ.3óáaðåâ и И.П.Погорелов (53) 621.762.5 (088.8) (56) Воронин В.Г. и др ° Ниэкотемпературные тепловые трубы для летательнь;х аппаратов.-М.: Машиностроение, 1976, с. 100-104.

Авторское свидетельство СССР

И 725820, кл. В 22 F 7/02, 1980. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ

МНОГОСЛОЙНЫХ ИЗДЕЛИЙ (57) Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных многослойИзобретение относится к порошковой металлургии, в частности к способу изготовления спеченных многослойных изделий, преимущественно деталей тепловых труб.

Целью изобретения является повышение качества и термодинамической эффективности при сохранении градиента пористости трубы по толщине

0,4-0,8.

Способ осуществляют следующим образом.

Последовательно прессуют и спека— ют слои порошка, причем прессование слоев осуществляют при давлениях

200- 10 MIla с уменьшением давления

„„BU„„1491613 А 1 ных изделий, преимущественно деталеи тепловых труб. Целью изобретения является повн>шение качества и термодинамиче кои .1ффективности при сохранении градиента пористости фитиля трубы по толщине 0,4-0,8. Последовательно прессуют и спекают сл»й порошка, причем прессование слоев осуществляют при давлении 200-10 МПа с уменьшением давления прессования кажд»>о последующего слоя не м нее чем на 10 МПа, а спекание слоев осуществляют > вакууме при увеличении температуры спекания каждого после>ующего слс я на 20-40 К. Способ обеclIt ÷èâà T получение труб высокого качестваа при отсутствии трещин на границс слоев с повышенной термодинамнBt. cKoH эффективностью (t термическим сопротивлением) ° 1 таб >. прессования каждого последующег> слоя не менее чем на 10 МПа, а спекание слоев осуществляют в вакууMt при увеличении температуры спекания каждого последующего слоя на 20- 0 К.

Пример. Титановый псрошок

ПТОМ с размером частиц 1 — 10 мкм чав сыпают в эластичную оболочку и прес— суют в гидростате при давлении

120 MIIa после чего изделие сп.кают в вакууме при 810 К, Пористость после спекания 537.. После механической обработки на токарном станке с цольн> получения необходимых размеров заготовку центрируют в эластичнои >б >— почке, со всех ее сторон засыпают

1491613

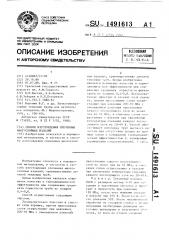

seep Давление Т я щ>ессоаеIIssN ) НПе

Пркмер емаерб ре саек

ssNjli K еское тмааеаае э т .

ИзвестамВ саособ

900 16

600 900 7

300 8

Ияедяегеезяй clloco6

120 810 16

100 930 6

70 950, 5

10 970 3

200 720 10

190 730. S

70 790 2

50 810 3

20 870 3

130 896 5

100 910 6

IIT0N 1

0,06

0,13

0,32

HTOI . 1

3

ННЭ-0,45 1

3

ПНЭ-0,9 1

НТОМ 2

ПНЭ"0,45 3

0,53

0,57

0 6

0,73

Ds43

0,5!

0,59

0 65

Р, 04

0,63

0,73

0,03

0,04

0,04 порошок второго слоя и прессуют в гидростате при давлении 100 ИПа, а спекание слоя в вакууме осуществляют при 930 К. Пористость спеченного слоя 57Х. Напрессовку третьего слоя порошка осуществляют при давлении

70 МПа, а спекание в вакууме — при

950 К. Пористость спеченного слоя

60Х. 10

Характеристика качества тепловой трубы и значения термического сопротивления представлены в таблице (пример 2).

В таблице представлены также сведе-15 ния по свойствам тепловых труб из порошка никеля, полученных предлагаемым способом при заявленных значениях параметров (примеры 3 и 4), а также применением известного способа (при- 20 мер 1).

Как следует из данных таблицы, предлагаемый способ обеспечивает получение многослойных тепловых труб 25 с градиентом пористости по толщине трубы 0,4-0,8 высокого качества (отсутствуют трещины на границе слоев) с повышенной термодинамической эффективностью (с пониженным терми- .30 ческим сопротивлением).

При давлении прессования более

200 MIIa пористость слоев менее 0,4. уменьшение давления прессования слоев должно быть не менее 10 MIla, в противном случае пористость слоев не отличается. Давление прессования ме4

Поф@стость слоев seessaae 0,4 °

s нее 10 МПа не обеспечивает механической прочности слоя. При разнице температуры спекания слоев менее 20 К с,пои не припекаютси, образуются трещины на границе слоев.

Если разница температуры спекания слоев более 40 К вследствие большей усадки последующего слоя, в нем образуются микротрещины. Наличие микротрещин в пористой структуре приводит к значительному снижению термодинамической эффективности тепловой трубы. формула изобретения

Способ изготовления спеченных многослойных иэделий, преимущественно фитилей тепловых труб, включающий послойную засыпку порошка в пресс форму, прессование слоев с уменьшением давления прессования каждого последующего слоя, спекание, о т л ич а ю шийся тем, что, с целью повышения качества и термодинамической эффективности при сохранении градиента пористости фитиля по толщине 0,4-0,8, перед засыпкой каждого последующего слоя и прессованием предыдущий слой спекают, прессование слоев осуществляют при давлении

200-10 Mila с уменьшением давления прессования каждого последующего слоя не менее чем на 10 МПа, а спекание слоев осуществляют в вакууме, причем температуру спекания каждого слоя увеличивают на 20-40 К.