Способ электродуговой наплавки внутренних цилиндрических поверхностей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение касается наплавки, в частности дуговой, в среде защитных газов плавящимся электродом внутренних цилиндрических поверхностей малых диаметров и может найти применение в химическом и нефтяном аппаратостроении, в энергетическом машиностроении, а также при изготовлении оборудования для атомных электростанций. Цель изобретения - расширение технологических возможностей способа и повышение качества наплавки. На поверхности детали электродом образуют жидкую металлическую ванну. Удержание и деформацию ванны производят путем непрерывного уменьшения ее ширины до толщины наплавляемого слоя в процессе совместного вращения наплавляемой заготовки и кристаллизатора. Диаметр кристаллизатора составляет 0,5 - 0,9 диаметра наплавляемой поверхности. Центр кристаллизатора при этом смещают относительно оси вращения детали на величину, равную половине разности диаметра детали и кристаллизатора. Электрод смещают в сторону, противоположную направлению их вращения на острый угол. Устройство для осуществления способа содержит кристаллизатор, выполняющий одновременно роль деформирующего устройства. В наружную цилиндрическую поверхность последнего вмонтирован тепловой демпфер в виде кольцевой жаропрочной вставки, обеспечивающей оптимальный температурно-силовой режим процесса наплавки и деформирование наплавленного слоя. 2 с.п. ф-лы, 3 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 23 К 9 04

В(:Ег;О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ (тl >tт. ).

Г 1О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4071706/31-27 (22) 27.05.86 (46) 07.07.89. Бюл. № 25 (7 I ) Волгоградский политехнический институт (72) В. Б. Шербаков, Ю. А. Бондарев, М. А. Епихин, В. М. Кочмарев и В. Ф, Дегтяренко (53) 621.791.92 (088.8) (56) Авторское свидетельство СССР .% 119777, кл. B 23 К 9/04, 15.02.58. (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ (57) Изобретение касается наплавки, в частности дуговой, н среде защитных газов план я >ци мс я электродом внутренних цил и ндрических поверхностей малых диаметров и может найти применение н химическом и нефтяном аппаратостроенни, н энергетическом машиностроении, а также при изготовлении оборудования .1,1Н атомных электростанций. Цель изобретения расширение технологических возможностей способа и lloИзобретение относится к наплавке, н частности дуговой, н среде защитных газов плавящимся электродом внутренних цилиндричесKHx поверхностей малых диаметров и может найти применение в химическом и нефтяном аппаратостроении, н энергетическом машиностроении, а также при изготовлении оборудования для атомных электростанций.

Цель изобретения расширение технологических возможностей способа за счет совмещения процесса формирования и деформации жидкой ванны с использованием кристаллизатора, одновременно выполняю1цс го роль дс форм и рук>щего устройства, а также повышение качества наплавки за счет

„„SU„„1491637 А1

2 вышение качества наплавки. На поверхности детали электродом образуюг жидкую металлическую ванну. Удержание и деформацию ванны производят путем непрерывного уменьшения ее ширины до толщины наплавляемого слоя в процессе совместного вращения наплавляемой заготовки и кристаллизатора. Диаметр кристаллизатора составляет 0,5 0,9 диаметра напланляемой поверхности. Центр кристалл изатора при этом смещают относительно оси вращения детали на величину, равную половине разности диаметра детали и кристаллизатора. Электрод смещают н сторону, противоположную направлению Нх вращения на острый угол. Устройство для осу>цествления способа содержит кристаллизатор, выполняющий одновременно роль деформирующего устройства. В наружную цилиндрическую поверхность последнего вмонтирован тепловой демпфер в виде кольцевой жаропрочной вставки, обеспечинакнцей оптимальный температурно-силовой режим процесса наплавки и деформирование и 1llëàíëåííîãî слоя. 2 с.п. ф-лы, 3 ил., I табл. трансформации литой структу ры н деформированную в процессе обкатки напланлеHного металла.

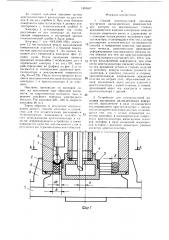

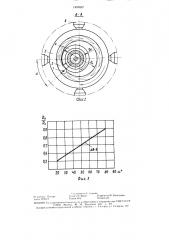

На фиг. I показана схема с>н>соба наплавки внутренних цилин,>рпческих lloверхностей; на фиг. 2 — разрез А А на фиг. I; на фиг. 3 корректировочный график для определения угла сме1цения я сварочного электрода.

Суть способа заключается н том, что электродом I наводят жидкуlo металлическую ванну 2, контактирующую с наплавляемой поверхностью изделия 3, а удержание жидкого металла на нсргикальной цилиндрической понерхносги и «го деформацик> произно:lHT путем непрсрынн1>г>> уменьцгения

1491637,1)1а(с гр ! (ап-1ав-и нн(и и ) вор>снос тп, мм

55-90

90-144 143-230

4 >

72 ширины В жилкой ванны с момента подачи в нее электролного металла ло толщины наплавляемого слоя о в процессе совместного вращения наплавляемого изделия 3 и кристалл изатора 4, диаметр которого

Г>„составляет 0,5 — 0,9 диаметра наплавляечой поверхности D . Г1ри этом центр кристаллизатора 4 смещают относительно оси вра)цения излелия 3 на величину е, равную половине разности их диаметров, а электроj 1 смещают в сторону, противоположную направлению врагцения изделия на острый х гол ч, образованный линией, проходящей через центры изделия и кристаллизатора с одной стороны, и линией. Itpoxoля(цей чс рез ось электрода и центр кристаллизатора с другой. Смещение электрода на острый угол функционально связано с диаметрами кристаллизатора и наплавленной поверхности и равно 20 — 80 (фиг. 3).

11ри этом корректировочный график на фиг. 3 лля опрелеления угла смещения

:(электрола строился с условием образования начальной ширины сварочной ванны, (>гличак>щейся от заданной толщины наплавлс tt tlol слоя на величину абсолютного ()()w;IT>I)t В. равную 3 чм.

Если Tttil÷åòð кристаллизатора D. составляет 0,5 — 0,9 диаметра на)итавляечой поверхности Dii, то процесс удержания и леформации жилкой ванны влет стабильно, с образованиеч глалкой безлефектной поверхI1()с Г 1I ! 1 р и л и а м е т р» к р и с т алл и з а т о р а D. меньпц (),5 от лиачетра наплавляемой поверхнос1и II 1) лля удержания жилкой ванны !

) I г(к,lllltH нсоохолимо сместить электрол

Hil I <> I чс иьше 2>(), при этом протяженH(>(l l> ll, l()Ill(i lll контакта наплавляемого

M(гi1,1,1;1 и hpíoãil.l.>изатора ученьшается ло г;)ко>1 все)ичин>1, когла большая часть ванны располаг;>ется за линией, пересекающей (>си враи(еllllH lliltlлавляечой заготовки и криста 1ли.((>тор(1. 11ри эточ процесс форчиро((анин

HilIIJIiIBляеч(н о слоя нарушается.

11ри лиачетре hристал,)изагора D ° больlll(> ().9 ()1 лиаметр;1 на((лавлясчой попс рхи(>(ти 1) крис Til, I,ë изатор нач и нас г выполI(HI t t.(>»t>h(> фуttklt»to ф()рмирующего кристалЛнаатоРа. lith, tlit (аЛЬИаЯ ШИРИНа ВИННЫ ПРИбл и ж;(с ге H k и(ли и и о и то l 1 l 1H H(. и а((л а вь8 . 1 я (М () 1 () с . 1 () Я, ;1 с Г (. I 1 (. )It (н) ж ;I T I I H Е = сгремитсH к н IK). (. (с(ц«HIIC э 1(. кгрола (а ук;> till(Ill>l(lip(. .>Ioët t (() Ч0 ) вь).(ын(>ст т«ж((и)сл«лС ГНИЯ, I I >) И Bt>I X() 1 .lil ПР» тС ЛЬ1 i hil I;111 11)а«е гр кристаллизаlора, >1 >1 ного соотношения диаметров кристаллизатора и наплавленной поверхности.

Устройство для осуществления способа представляет собой цилиндрический кристаллизатор 4, выполняющий одновременно роль деформирующего устройства, в наружную поверхность которого вмонтирован тепловой лемпфер в виде кольцевой жаропрочной вставки 5 с внешним диаметром, равным диаметру кристаллизатора.

Тепловой демпфер в виде кольцевой жаропрочной вставки с заданной теплопроволностью образует градиент температур на поверхности контакта деформируемого металла с кристаллизатором, который уклалы15 вается в температурный режим прокатки различных сталей (1250 — 750 С), в результате чего обеспечивается оптимальный температурно-силовой режим процесса наплавки и формирования плакирующего слоя.

Жаропрочная вставка толщиной ло 1,5 мм и шириной 12 мм выполнена путем запресс овки в нагретую медную заготовку порошка вольфрама.

Осевое сме(цение с кристаллизатора 4 отш>сительно оси вращения наплавляемого излс . Iия 3 (фиг. 1 ) paBHo по, Iовине раз. ности диаметров наплавленной поверхности заготовки D и кристаллизатора D..

На фиг. 2 стрелками показано направление вращения наплавляемого излелия 3 и кристалл изатора 4.

30 В процессе лсформации и обкатки литой структуры наплавленного слоя повышается чистота егo поверхности, изчельчается его структура, повышаются прочностные характеристики, что в целом приволит к повышению качества наплавки.

35 Приз(ер. Наплавляют изделие 3 на Ст 3 с лиаметром наплавляемой поверхности

120 чм. Тол(цина наплавляемого слоя 10 чм.

На нижнее основание изделия 3 прихватывают технологическую шайбу 6 тол(ниной

40 5 мч H с внутреннич лиаметроч 100 мч лугов()й сваркой соосно с наплавляемой поверхност)>ю.

На ил а вляемое изле.)ие 3 уста пал ива к> с н> планшайбу 7, закрепляк>г кулачкачи 8, (1 внутри р асио,11>га ют крисTil, 1,1)t Зато;> 4 ли;145 четроч 72 мм.

Лля наплавки предлагаемым способ(>ч внутр tltlHx цилинлрич cK>tx поверхностс и лиачетром 55--230 чм требуется три типоразмерара кристалл из(>торов.

Рекоменлуечые лиаметры кристаллиза50 горов, применяемых при наплавке вну> ренних цилиндрических поверхностей ли;1х1«тром 55 †2 мч, ланы в таблице.

)49!637.1о начала наплавки верхнюк) кро»ку кристаллизатора 4 располагают на расстоянии 8»м Haë шайбой 6. При этом боковая поверхность кристаллизатора 4 должна контактировать с технологической шайбой 6.

Электрод 1 устанавливают так, чтобы расстояния от оси электрода до наплавляемой поверхности и внутренней кромки технологической шайбы 6 были равны.

Электрод 1 (c» — 04Х)9Н11МЗ) диаметром 1,2 мм находится между наплавляемой поверхностью изделия 3 и боковой поверхностью кристаллизатора 4. До начала наплавки угол смещения и электрода (фиг. 2) равен нулю. После включения привода вращения планшайбы 7 возбуждают дугу и перемещают электрод 1 на угол 50, который определяют по графику на фиг. 3, в зависимости от соотношения диаметров кристаллизатора и наплавляемой поверхности (D„/Dí=0,72). После этого в процессе всего цикла наплавки относительное расположение электрода 1 и кристаллизатора 4 не изм — няют.

11а ил а вку производят по винтовой л инин: на постоянном токе обратной полярности, на закритической плотности тока, в режиме струйного переноса электродного металла. Ток наплавки 220 — 240 А, скорость наплавки 46 м/ч.

Таким образом, в результате использования даннг го способа наплавки и устройства для его осуществления расширяются технологические во 3M(>жности способа за счет Hcilolba(>aallHH кристаллизатора в качестве деформирующеп> устройства, а также повышается качество наплавленного слоя в результате его термомеханического обжатил.

Форм да гггнюрегс нгг»

1. Способ электродуговой наплавки внутреHHHx цилиндрических поверхностей, при котором на вертикальных стенках вращающегося изделия электродо» наводят жидкую сварочную ванну и удерживают ее с помощью охлаждаемого кольцевого кристаллизатора, отличающийся тем, что, с целью расширения технологических возможностей способа и повышения качества наплавленного металла, дополнительно производят деформирование наплавленного металла путем обкатки его тем же кристаллизатором, диаметр которого составляет 0,5 — 0,9 от диа1 метра наплавляемой поверхности, при этом центр кристаллизатора смещают относительно оси вращения детали в сторону изделия на величину, равную половине разности ггх диаметров, а электрод смегцают в сторону, противоположную направлению вращения

20 изделия на острый угол, образованный линией, проходящей через центры изделия и кристаллизатора с одной стороны, и линией, проходящей через ось электрода и центр кристаллизатора с другой.

2. Устройство для электродуговой наплавки внутренних цилиндрических поверхностей, выполненное в виде охлаждаемого теплопроводного кристаллизатора с наружггои цилиндрической поверхностью, отли rQK)uсть кристаллизатора вмонтирог>агг тепловой демпфер в виде кольцевой жаропрочной вставки с внешни» диаметро», равным диа»етру кристаллизатора.!

49!637

0,5

0,8

0,7

0,5

Рс,(ы к го р (. 11с кы рь

Заказ 371)9 15

В11ИИПИ Госу дарственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москвы, Ж -35, Раушская наб, д. 4/5

Производственно-издательский комбинат кПатент», г. Ужгород, ул. Гагарина, 101

Dg н

20 ЗО 40 50 60 70 80 90 ос

Фиг. 3

Составитель Е. Сомова

Те рея И Верее Корректор М. Васильева

Тираж 804 Подписное