Способ производства минераловатных изделий на синтетическом связующем

Иллюстрации

Показать всеРеферат

Изобретение относится к производству теплоизоляционных материалов и может быть использовано на предприятиях, выпускающих теплоизоляционные минераловатные плиты на синтетическом связующем методом ленточного формования. С целью снижения энергетических затрат и предотвращения вредных выбросов в атмосферу сушку изделий и полимеризацию связующего в способе производства минераловатных изделий на синтетическом связующем производят смесью рециркулирующего воздуха камеры термообработки с воздухом, нагретым отходящими газами печи до 450-550°С в количестве, необходимом для сжигания топлива в плавильной печи, а из камеры термообработки отбирают равное количество воздуха с примесью паров связующего и нагревают в горелке печи для огневого обезвреживания. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„80„„1491 722

А1 (51)4 В 28 В 1/52

ВСЕСОЮЗ

ИТЕ! ТН", Т .;

Е 5„> iQ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4187957/29-33 (22) 02 02.87 (46) 07.07.89. Бюл. |"- ?5 (7 1) Государственный институт по проектированию предприятий стекольной промышленности "Южгипростекло" (72) В.А.Шпакович, А.Г.Иванов, Ю.З.Марховский и И.Т.Гурский (53) 662.998.3(088.8) (56) Авторское свидетельство СССР

Ф 167164, кл. С 03 В 37/06, 1961.

Справочник по производству теплозвукоиэоляционных материалов. Под ред. Ю.Л.Спирина. М.: Стройиздат, 1975, с. 118-119, 155-157, 169-181. (54) СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ HA СИНТЕТИЧЕСКОМ СВЯЗУЮЩЕМ (57) Изобретение относится к произ водству теплоизоляционных материалов

Изобретение относится к области производства теплоизоляционных материалов и может быть использовано на предприятиях, выпускающих теплоизоляционные минераловатные плиты на синтетическом связующем методом ленточного формования.

Цель изобретения — снижение энергетических затрат и предотвращение вредных выбросов в атмосферу.

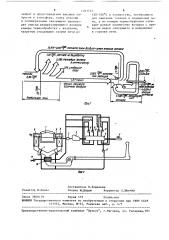

На фиг. 1 и 2 представлены схемы технологического процесса производства.

Плавильная печь 1 (ванная, регенеративного типа) выдает расплав на центрифугу 2. Образующиеся волокна попадают в камеру 3 волокноосажде2 и манжет быть использовано на предприя тиях, выпускающих теплоиэоляционные минераловатные плиты на синтетическом связующем методом ленточного формования. С целью снижения энергетических затрат и предотвращения вредных выбросов в атмосферу сушку иэделий и полимериэацию связующего в способе производства минераловатных изделий на синтетическом связующем производят смесью рециркулирующего воздуха камеры термообработки с воздухом, нагретым отходящими газами печи до 450-550 С в количестве, необходимом для сжигания топлива в плавильной печи, а из камеры термообработки отбирают равное количество воздуха с. примесью паров связующего и нагревают в горелке печи для огневого обезвреживания. 2 ил. ния, где формуется минераловатный о ковер и увлажняется синтетическим связующим. Минераловатный ковер подается в камеру 4 термообработки и затем на станок 5 форматной резки, где ковер разрезается на плиты заданного формата.

Вентилятор 6 отбирает горячий воздух с температурой до 150 С содержащий пары связующего, и нагнетает через дымовоэдушные клапаны 7 в регенераторы 8 плавильной печи, в горелки 9 которой подведено топливо.

Дымовые газы в конвективном рекуператоре 10 передают теплоту воздуху, который вентилятором 11 нагнетается в систему рециркуляции атмосфеТепловой баланс процесса показан в прилагаемом расчете.

Тепловой баланс камеры термообработки.

Расход теплоты.

Нагрев минеральной ваты 1950 кг/ч, теплоемкость С S = О, 193 ккал/кг град от 40 до 200 С, Q, = 1950-0,193 (20040) = 60216 ккал/с.

Испарение влаги 710 кг/ч.

Ч 2 = 710 (638,8 — 40)

425148 ккал/ч, где 638,8 и 40— энтальпии воды и пара.

Нагрев органики 166,8 кг/ч, теплоемкость С, = 0,3 ккал/кг град, (= 166,8 0,3 (200-40) = 8006 ккал/ч.

Нагрев металла конвейера 12800 кг/ч теплоемко< тью С, = 0,138 ккал/кг-град.

50

3 14917 ры. Рециркуляция обеспечивается воздуходувкой 12.

Пример. Технологическая линия производства минераловатных плит мощностью 8- 11 м /ч включает ванную

5 регенеративную печь 1 мощностью

Гкал

8 МВт (6,9 -- †). В рекуператоре 10 ч уходящие газы передают 1,473 МВт 1О

Гкал (1,27 ----) нагреваемому воздуху для ч процесса сушки и полимеризации связующего. 3а рекуператором потеря теплоты с уходящими газами 1,92 МВт 15 (1,654 — — -) . ч

Расплав из печи поступает в центрифугу 2, в камере 3 волокноосаждения формуется минераловатный ковер 20 на фенольном связующем.

Увлажненный ковер продвигается непрерывно в камеру термообработки, в ней продувается нагретым воздухом до 200-220 С в количестве 40000 м /ч. 25

Минераловатный ковер подсушивается, феноспирты полимериэуются. При этом температура греющего воздуха падает о до 150 С, его влагосодержание повышается на 89 кг/м . Затем 8500 м /ч 30 воздуха отсасывается вентилятором 6 в регенераторы плавильной печи и используется для сжигания топлива, заодно в; горают пары фенола и формальдегида в количестве 9,6 кг/ч.

Остальные 31500 м /ч воздуха при

150 С смешиваются с воздухом t npu

460 С от рекуператора 10 и смесь подается воздуходувкой 12 в камеру термообработки.

22 4 (= 12800 0,138 (200-40) — 282624 ккал/ч.

С воздухом рециркуляции.

Q в р = Ое 317 31500 150

1497825 ккал/ч.

С воздухом, отбираемым в печь на сжигание топлива.

0,315 150.8500 = 404175 ккал/ч

Тепловые потери 27..

Q а = 53560 ккал/ч.

Всего расход теплоты (р (1 (2 (з 1 + (в.р

+ Q „+ Q „= 2731554 ккал/ч.

Приход тепла.

Экэотермический процесс полимериэации фенолспиртов.

Ц э„в= 0,5 80 ккал/кг 166,кг х х 0,76 = 5050 ккал/ч, где 106 кг/ч— количество фенолспиртов в связующем;

0,76 — содержание фенола; 80 ккал/кг— экзотермический эффект на 1 кг фенола при его полимериэации с. формальдегидом; 0,5 †. коэффициент, учитывающий неполноту эффекта.

С воздухом рециркуляции. Объем рециркуляции 31500 м /ч, температура

150 С, теплоемкость 0,317 ккал/м град

Q = 1497825 ккал/ч.

С нагретым воздухом от рекуператора, объем 8500 м /ч, температура 460 С. С = 0,325 ккал/ч.

Q = 1270750 ккал/ч.

Всего приход теплоты.

Qnpux. Q враз. Q в.р + Q г

2773625 ккал/ч.

Превышение расхода над расходом

42071 ккал/ч (1,57), Использование предложенного способа производства исключает расход газа на теплогенераторы 160 м /ч и на установку по обезвреживанию газов 114 м /ч.

Кроме того, исключаются затраты на сооружение установки по обезвреживанию газов и ее эксплуатацию.

Формула изобретения

Способ производства минераловатных изделий на синтетическом связующем, включающий плавление минеральной шихты в ванной пламенной печи, выработку минеральных волокон с осаждением и увлажнением их синтетическим связующим, сушку и полимеризацию связующего в камере термообработки, отличающийся тем, что, с целью снижения энергетических

14917 (a//zs аовЯ тепл люы @ .

Составитель Н.Кошелева

Техред М.Дидык Корректор С.Шекмар

Редактор В.Данко

Заказ 3808/19 Тираж 519 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæroðîä, ул. Гагарина„ 10! затрат и предотвращения вредных выбросов в атмосферу, сушку изделий и полимеризацию связующего производят смесью рециркулирующего воздуха камеры термообработки с воздухом, 5 нагретым отходящими газами печи до

22 е

450-550 С в количестве, необходимом для сжигания топлива в плавильной печи, а из камеры термообработки отбирают равное количество воздуха с примесью паров связующего и направляют в горелки печи.