Отделитель масла

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для отделения масла из жидкостей и может быть использовано в установках сжижения природного газа. Цель изобретения состоит в снижении металлоемкости, трудоемкости и энергозатрат. Отделитель масла содержит корпус с патрубками входа парожидкостной смеси и газа и патрубки входа и выхода потока. Внутри корпуса размещены концентрично расположенные цилиндры, закрепленные на днище и крышке, причем последняя закреплена на трубе входа газа. В днище выполнены отверстия для слива масла. Цилиндры установлены относительно крышки и днища с зазором. В верхней части корпуса размещены сепарационные пакеты. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)4 В 01 D 17/00

ЫЕОЕаУ::I, ЦДТ(1Т:.; .;

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н д BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 43 57 158/2 3-26 (22) 17.11.87 (46) 15.07.89. Бюл. Ф 26 (72) В.А.Кротов, В.В.Мазаев, В.А.Горохов, С.В.Почечуев и Л.П.Веснина (53) 66.066.6(088.8) (56) Патент ФРГ Ф 2629897, кл. В 01 D 17/02, 1984.

<54) ОТДЕЛИТЕЛЬ МАСЛА (57) Изобретение относится к устройствам для отделения масла из жидкостей и может быть использовано в установках сжижения природного газа. Цель

Изобретение относится к устройствам для отделения масла из жидкостей и может быть применено в установках сжижения природного газа.

Цель изобретения — снижение металлоемкости и энергозатрат.

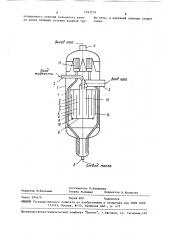

На чертеже изображен отделитель масла, разрез, общий вид.

Отделитель масла содержит корпус

1, входную трубу 2 парожидкостной смеси, входную трубу 3 горячего газа, патрубки 4 и 5 выхода потоков.

Внутри корпуса расположена первая ступень разделительных элементов, вью полненная в виде концентричных цилиндров 6, прикрепленных поочередно к крышке 7 и днищу 8 с образованием кольцевых теплообменных каналов 9.

Днище 8 выполнено с отверстиями 10 для слива масла. Цилиндры установлены относительно крышки и днища на расстоянии, большем ширины кольцевоÄÄSUÄÄ 1493279 А1

2 изобретения состоит в снижении металлоемкости, трудоемкости и энергозатрат. Отделитель масла содержит корпус с патрубками входа парожидкостной смеси и газа и патрубки входа и выхода потока. Внутри корпуса размещены концентрично расположенные цилиндры, закрепленные на днище и крышке, причем последняя закреплена на трубе входа газа. В днище выполнены отверстия для слива масла. Цилиндры установлены относительно крышки и днища с зазором. В верхней части корпуса размещены сепарационные пакеты. ил. го канала. Площадь поперечного сечения кольцевого канала 9 равна площади сечения входной трубы 3 газа.

Труба 2 расположена внутри трубы 3 по оси корпуса. Крышка 7 прикреплена к входной трубе 3 газа. В верхней . части корпуса расположены сепарационные пакеты 11, Входная труба 2 парожидкостной смеси, установленная внутри трубы 3 .с зазором относительно днища 8, образует входной канал 12, а выходной канал 13 образован наружным цилиндром

6 и открыт снизу.

Расстояние от торцов цилиндров до крышки (или днища) должно быть больше максимальной ширины кольцевого канала. В противном случае происходит сужение потока при его повороте на 180, повышается сопротивление потоку, ухудшаются условия работы аппарата, снижается его экономичность.

1493279

Кроме того, требуются дополнительные энергозатраты на преодоление этого сопротивления.

С целью снижения энергозатрат в данном устройстве принято, что расстояние от торцов больше ширины канала. При этом гарантируется, что при повороте на 180О не будет сужения потока, обеспечивается высокая турбулизация потоКа, улучшаются условия теплообмена и,,следовательно, повышается эффективность отделения масла. Площадь поперечного сечения кольцевого канала равна площади сечения входной трубы газа с той же целью.

15

Отделитель масла работает следующим образом. 20

Жидкость или парожидкостная смесь (например, сжиженный природный газ с температурой примерно 260 К), содержащая смешанное или растворенное масло, .поступает через трубу 2 во 25 входной канал 12 и далее в каналы 9.

Через входную трубу 3 подается газ с температурой, достаточной для испарения жидкости, но меньшей температуры испарения масла, например

290 К. При этом происходит дробление жидкости на капли потоком газа. Образовавшаяся смесь . проходит по кольцевым каналам 9, несколько раз меняя направление на 180О. При движении жидкости по каналам происходит ее испарение посредством прямого контакта с газом. Масло, содержащееся в потоке, под действием сил инерции, возникающих при повороте потока на 40

180, оседает на стенках цилиндров 6 и в виде пленки движется к выходу из теплообменных каналов 9. Часть масла отводится в нижнюю часть корпуса 1 через отверстия 10, выполненные в днище 8, и выводится из корпуса чеpcs патрубок 5 выхода. Расположение выходного канала 13 с противоположной

1 стороны от сепарационных пакетов 11 обеспечивает дополнительные отделен 50 ние масла лри повороте потока на 180 к сепарационным пакетам, а также увеличивает высоту зоны объемной сепарации.

В сепарационных пакетах 11 осуществляется отделение мелких капель масла. Поток, очищенный от масла, выводится из корпуса аппарата через патрубок 4 выхода.

Выполнение отделительных элементов в виде концентрически расположенных цилиндров, образующих кольцевые теплообменные каналы, позволяет создать компактный аппарат. Равенство площадей поперечного сечения каждого кольцевого канала и входной трубы газа обеспечивает проведение процесса при скоростях, принимаемых для движения газа в трубопроводах 20

30 м/с. Это обеспечивает высокую турбулизацию потока, что значительно улучшает условия теплообмена. Кроме того, высокие рабочие скорости позволяют создавать компактные устройства с малой металлоемкостью и трудоемкостью изготовления. Расположение входной трубы парожидкостной смеси внутри входной трубы газа позволяет производить дробление жидкости на капли при входе, а также обеспечивает непосредственный контакт теплообменивающихся сред, что обуславливает минимальные затраты энергетичес-. кие на проведение процесса теплообмена. Расстояние между цилиндрами и крышкой или днищем определены из условия уменьшения гидравлического сопротивления. Расположение выхода из теплообменных каналов в нижней части обеспечивает увеличение высоты объемной сепарации, и, следовательно, повышает эффективность отделения масла.

Формула изобретения

Отделитель масла, содержащий корпус с входной трубой парожидкостной смеси, патрубки выхода потоков и размещенные внутри корпуса ступени разделительных элементов, о т л и ч аю шийся тем, что, с целью снижения металлоемкости и энергозатрат, отделитель снабжен входной трубой горячего газа, разделительные элементы первой ступени выполнены в виде концентричных цилиндров, прикрепленных поочередно к крышке и днищу с образованием кольцевых каналов, крышка закреплена на входной трубе горячего газа, днище выполнено с отверстиями для слива масла, входная труба парожидкостной смеси расположена внутри входной трубы газа по оси корпуса, при этом расстояние от торцов цилиндров до крышки и днища больше ширины кольцевого канала, площадь

1493279 оыхоР гата

/xone

wvdr

Юхоо гсиа

reEoP масл ?

Составитель 0;Калякина

Техред M.Äèäûê Корректор О.Кравцова

Редактор М.Келемеш

Заказ 3916/9 Тиразк 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.уагород, ул. Гагарина,!01 поперечного сечения кольцевого канала равна площади сечения входной трубы газа, а наружный цилиндр открыт снизу.