Способ гранулирования удобрений

Иллюстрации

Показать всеРеферат

Изобретение относится к производству гранулированных минеральных удобрений путем охлаждения капель расплава в потоке жидкого хладагента и позволяет повысить выход товарных гранул за счет предотвращения слипания и деформации гранул. Способ включает диспергирование расплава удобрения в кипящие под атмосферным давлением хладагенты (ХА) с плотностью (П) при температуре кипения, большей П расплава (четыреххлористый углерод, алифатические фторхлоруглеводороды - фреон-11, фреон - 113). ХА имеют температуру ниже температуры плавления удобрения. Капли охлаждают до образования гранул, отделяют Г от ХА и возвращают ХА в аппарат для гранулирования. В аппарате поддерживают П образующейся парожидкостной смеси, равной 80-90% П расплава, и обеспечивают вращение ХА вокруг вертикальной оси аппарата с угловой скоростью 100-500 об/мин. 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECflVB JlHH

„„SU„„1493302

А1 (51).4 В 01 J 2/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4105825/23-26 (22) 18 ° 08 . 86 (46) 15.07.89. Бюл. Р 26 (72) A.Ë Tàðàí, Ю.И,Кабанов и A.Â.Òàðàí (53) 66.099.2 (088.8) (56) Патент ФРГ Р 2409695, кл. В 01 3 2/06, 1974. (54) СПОСОБ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ (57) Изобретение относится к производству гранулированных минеральных удобрений путем охлаждения капель расплава в потоке жидкого хладагента и позволяет повысить выход товарных гранул за счет предотвращения слипания и деформации гранул. Способ вклюИзобретение относится к производству минеральных удобрений, а конкретно к производству азотсодержащих удобрений, гранулированных крис таллизацией капель расплава в потоке жидкого хладагента.

Цель изобретения — повьппение выхода товарных гранул за счет предотвращения слипания и деформации гранул.

Пример 1. Кристаллизацию капель расплава аммиачной селитры проводят в вертикальном цилиндрическом сосуде диаметром 100 мм, высотой

450 мм, с электрообогреваемым дном, обратным холодильником типа "труба в трубе" лопастной мешалкой с диаметром лопасти 60 мм, шириной лопасти 10 мм, вращающиейся с регулируемым с помощью вариатора и планечает диспергирование расплава удобрения в кипящие под атмосферным давлением хладагенты (ХА) с плотностью (П) при температуре кипения, большей П расплава (четыреххлористьп углерод, алифатические фторхлоруглеводороды— фреон-11, фреон-113). ХА имеют температуру ниже температуры плавления удобрения, Капли охлаждают до образования гранул, отделяют Г от ХА и возвращают ХА в аппарат для гранулирования. В аппарате поддерживают П образующейся парожидкостной смеси, равной 80-90 П расплава, и обеспечивают вращение ХА вокруг вертикальной оси аппара га с угловой скоростью а

100-500 об/мин. 1 табл., 1 ил.

Й тарной передачи числом оборотов и закрепленной на крышке с помощью микрометрических винтов трубки ПитоПрантля, фиксированно перемещающейся в плоскости, перпендикулярной сечению аппарата для гранулирования. В аппарат заливают 1,2 -10 м хладагента (СС1 4) при 20 С. Регулируя мощность электрообогрева, добиваются интенсивности кипения, при когорой плотность хладагента, определяемая по расширению слоя в 1,1 раза с помощью шкалы, прикрепленной к стеклу, составляет 90Х плотности расплава. Регулируя число оборотов мешалки, обеспечивают скорость вращения хладагента в аппарате 100 об/мин, определяемую по линейной скорости, фиксируемой с помощью трубки Пито-Прантля, Расплав аммиачной селитры в ко3 1 личестве 50 r с т ° пл, 165 С, переО гретой до 175 С, диспергируют в течение 10 мин из плавильника, имеющего заостренное сопло диаметром 1 мм, в кипящий при 77 С под атмосферным давлением хладагент (СС1 ). Закристаллизованные гранулы отделяют от хладагента. Получают 48 г сферических гранул следующего грансостава: диаметром (1 мм — 1X- 1-3 мм — 797.;

3 мм — 20X (слипшиеся и деформированные с отношением большой и малой осей эллипсоида больше 2 гранулы). Прочность гранул диаметром 2мм на раэдавливание, определенная на приборе для измерения статической прочности гранул ИПГ-1, 1800 +

+ 200 г/гранулу.

Пример 2. Кристаллизацию капель расплава аммиачной селитры проводят в вертикальном цилиндрическом„ аппарате с электрообогревом диаметром 132 мм, высотой 450 мм, вращающемся с регулируемым (с помощью вариатОра и планетарной передачи) числом оборотов, измеряемым тахометром, с вертикальным.оребренным снаружи трубчатым обратным холодильником— конденсатором, обдуваемым охлаждающим воздухом, и расположенной соосно внутри него трубкой диаметром 5 мм для подпитки аппарата хладагентом.

В аппарат заливают 1,5 1О" м хладагента, плотность которого, определя емая по повышению его слоя (из-за барботажа пузырей пара) в 1, 1 раза с помощью шкалы, прикрепленной к стеклу, составляет 90Х плотности расплава. Обеспечивают вращение сосуда с числом оборотов 100 об/мин, Расплав аммиачной селитры в количестве 50 г с т.пл. 165"С, перегретый до 175 С, диспергируют в течение 10 мин из плавильника, имеющего одно заостренное сопло диаметром 1 мм, в о кипящий при 77 С под атмосферным давлением хладагент (СС1<). Закрис.таллизоваиные гранулы отделяют от хладагента, Получают 48 г сферических гранул следующего грансостава:

493302 4

50 диаметром 1 мм — 17; 1-3 мм — 80X

) 3 мм — 19X (слипшиеся и деформированные с отношением большой и малой осей эллипсоида больше 2 гранулы).

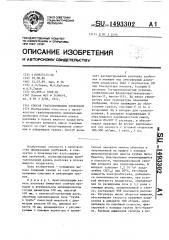

Прочность гранул диаметром 2 мм на раздавливание, определенная на приборе для измерения статической прочности гранул ИПГ-1, 1800+200 г/гранулу, На чертеже представлен график за висимости доли комков О при гранулировании карбамида L(t o = 136 С) сплошная линия и NPK = (t o = о

170 С) — штриховая линия в кипящий фреон-111 от скорости вращения хладагента (п: 1 — плотность парожидкостной смеси (по расширению слоя) 0,8 плотности расплава: 2-0,9; 3-0,95;

4-0,7. )

В таблице представлены сравнительные данные по известному и предложенному способам.

Формулаизобретения

Способ гранулирования удобрений, включающий диспергирование расплава удобрения в жидкие легкоиспаряющиеся хладагенты с плотностью при температуре кипения под атмосферным давлением, большей плотности расплава удобрения (четыреххлористый углерод, алифатический фторхлоруглеводород— фреон-11, фреон-113), поддержание температуры хладагента ниже температуры плавления удобрения, охлаждение капель расплава с образованием гранул удобрения, отделение гранул от хладагента и возвращение последнего в аппарат для гранулирования, о т— л и ч а ю шийся тем, что, с целью повышения выхода товарных гранул за счет предотвращения слипания и деформации гранул, процесс гранулирования ведут в хладагенте с плотностью образующейся парожидкостной смеси, равной 80-90Х плотности расплава, и обеспечивают вращение хладагента вокруг вертикальной оси в аппарате для гранулирования с угловой скоростью 100-500 об/мин, 1493302

Доля комков () в гранулированном продукте

Хладагент

Гранулируемое вещество

По про- По предтотипу лагаемому способу

Аммична я с ели тра

Q,%

100

ФОО 500

rr, od/ìèí

200

100

Составитель Р.Горяинова

Редактор М.Бандура Техред М.Дидь к Корректор Т,Малец

Заказ 3918/10 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

NPK (l! 1: 1)

Карбамид

Фреон-11 98

Фреон-1 3 100

СС1, 60

Фреон-11 50

Фреон-1!3 65

СС1„ !5

Фреон-11 100

1

4

13